Die Funktionsbeschreibung enthält folgende Kapitel:

EINLEITUNG

Die Motorenbaureihe M62 löst den M60 Motor ab. Der M62-Motor ist die Weiterentwicklung der 1992 eingeführten BMW V-8-Zylinder Motorenbaureihe. Er wird ab 1/96 zeitlich gestaffelt in den Baureihen E31, E38 und E39 verbaut werden.

In seinen wesentlichen Merkmalen basiert der neue M62 Motor auf dem M60:

Der M62 Motor wird in zwei Hubraumvarianten angeboten. Es handelt sich hierbei um eine 3,5l und eine 4,4l Variante.

Er kommt in folgenden Fahrzeugbaureihen zum Einsatz:

Fahrzeugbaureihe / Motor |

M62B35 |

M62B44 |

|---|---|---|

E31 |

- |

840i |

E38 |

735i |

740i |

E39 |

535i |

540i |

Motor M62 |

|

Wichtigste Ziele der Weiterentwicklung waren die Erfüllung neuer gesetzlicher Auflagen sowie die Verbesserung von Komfort und Qualität.

Dabei standen im Vordergrund:

Diese Ziele wurden im wesentlichen durch eine Erhöhung des Hubraums, Änderungen am Kurbeltrieb, Änderungen am Nockenwellenantrieb, Weiterentwicklung diverser Motoranbauteile sowie durch die neue Digitale Motor Elektronik DME M5.2 erreicht.

Bei der Fertigung des Kurbelgehäuses kommen aus fertigungstechnischen Gründen (Fertigungskapazität beim Hersteller der Kurbelgehäuse) zwei unterschiedliche Aluminium-Legierungen zum Einsatz.

Die Kurbelgehäuse der Motoren für Märkte mit kritischer Kraftstoffqualität (hoher Schwefelanteil im Kraftstoff) werden aus Alusil (wie M73) gefertigt. Es handelt sich hierbei um die Motoren für

Das Kurbelgehäuse dieser Motoren ist, wie beim M73 Motor, aus einer Aluminium-Legierung (Alusil) in Kokillenguß gefertigt. Die Zylinderlaufbahnen sind unbeschichtet. Die Oberflächengüte der Zylinderlaufbahnen wird während des Fertigungsprozesses durch ein Ätzverfahren erreicht.

Die Kurbelgehäuse der M62-Motoren für alle übrigen Märkte werden aus der, vom M60-Motor bekannten Aluminium-Legierung (AlSi9Cu3) gefertigt. Die Zylinderlaufbahnen dieser Kurbelgehäuse sind nickel-dispersionsbeschichtet (Nikasil)

Äußerliches Unterscheidungsmerkmal der beiden Kurbelgehäusevarianten (Aluminium-Legierungen) ist die Teilenummer. Den beiden Materialvarianten der Kurbelgehäuse sind auch entsprechend unterschiedliche Oberflächenbeschichtungen bei den Kolben zugeordnet (siehe Kapitel Kolben)

Unabhängig von den unterschiedlichen Fertigungsverfahren ist der konstruktive Aufbau der Kurbelgehäuse identisch.

Wie bereits beim M52 und M73 kommt nun auch im M62 eine Kolbenkühlung mittels Hakendüsen zum Einsatz. Diese Hakendüsen sind direkt in die Lagerstühle eingeschraubt. Mit Hilfe der Hakendüsen trifft der Ölstrahl während des gesamten Kolbenweges ohne Unterbrechung auf den Kolbenboden.

Montage und Demontage der Hakendüsen erfolgen in anderer Art und Weise als vom M52 / M73 bekannt. Bitte Reparaturanleitung beachten!

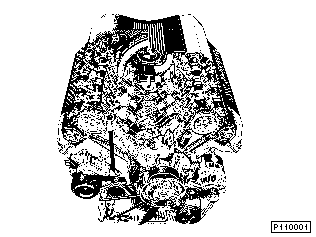

M62 Motorblock mit Kolben |

|

Die Kurbelwelle ist, wegen des vergrößerten Hubs, für beide Hubraumvarianten neu. Sie ist wie die des M60, 5-fach gelagert. Die Hubzapfen sind um 90 o versetzt. Sechs Gegengewichte sorgen für Laufruhe.

Für beide Hubraumvarianten des M62 ist die Kurbelwelle in Stahl geschmiedet. Eine zentrale Hohlbohrung dient der Gewichtserleichterung.

Entsprechend der beiden unterschiedlichen Aluminium-Legierungen des Kurbelgehäuses (abhängig von der Ländervariante) sind die jeweils zugehörigen Kolben und die Kolbenringe mit unterschiedlichen Oberflächenbeschichtungen versehen. Die Kolben für die aus Alusil gefertigten Kurbelgehäuse sind eisenbeschichtet. Die Kolben unterscheiden sich in den Teilenummern.

Falls im Reparaturfall Kolben ersetzt werden müssen, so ist im Besonderen bei Fahrzeugen aus ausländischen Märkten darauf zu achten, daß die entsprechend der Teilenummer des Kurbelgehäuses zugeordneten Kolben und Kolbenringe verbaut werden.

Unabhängig von der Oberflächenbeschichtung der Kolben ist deren konstruktiver Aufbau identisch (Kastenkolben).

Die Kolben sind für den Betrieb mit Kraftstoff ROZ 95 ausgelegt. Das Verdichtungsverhältnis beträgt für beide Hubraumvarianten 10,0 : 1.

Die Pleuel sind Gleichteil mit dem M60 Motor.

Erstmals wurden beim M60, und nun auch beim M62, Pleuel aus Sintermetall verbaut. Neben dem geringeren Gewicht (bewegte Massen) haben diese Pleuel über die gesamte Laufleistung eines Motors eine hohe Festigkeit.

Bei der Herstellung der Sinterschmiedepleuel werden Pleuelstange und Pleueldeckel des großen Pleuelauges durch Brechen getrennt. Dadurch entfällt bei der Montage die herkömmliche Zentrierung über Paßhülsen. Zentriert wird über die Bruchstruktur und die Führung der Pleuelschrauben. Eine Tarierung (Farbpunkte oder Kennzahlen für die Gewichtsklasse) ist aufgrund der hohen Fertigungsgenauigkeit des Sinterschmiedeprozesses nicht erforderlich.

Beim M62-Motor kommen neue Dehnschaftschrauben zur Verschraubung des Pleuelauges auf der Kurbelwelle zum Einsatz.

In Verbindung mit dem Automatikgetriebe ist das Schwungrad einteilig und in Stahl ausgeführt. Bei Fahrzeugen mit Schaltgetrieben kommt ein hydraulisch gedämpftes Zweimasssenschwungrad (ZMS) zum Einsatz.

Bei beiden Varianten befindet sich die Inkrementenverzahnung für den Kurbelwellengeber wie beim M73 Motor am Schwungrad. Der induktive Impulsgeber ist in der Getriebe-/Kupplungsglocke verbaut. Der neue Verbauort des Inkrementenrades am Schwungrad ermöglicht nun dem DME-Steuergerät die Erkennung von Aussetzern.

Schwungrad mit Inkrementenverzahnung |

|

Bei den bisherigen Motoren war das Inkrementenrad am Drehschwingungstilger über ein vulkanisiertes Gummielement radial gedämpft verbaut. Damit wäre eine Erkennung von Drehungleichförmigkeiten des Motors nicht möglich gewesen.

Auf dem Schwungrad ist das Inkrementenrad ohne Dämpfungselement starr mit der Kurbelwelle verbunden.

Dadurch werden Drehungleichförmigkeiten des Motors, verursacht z.B. durch Zündaussetzer, ungedämpft an das Inkrementenrad übertragen. Mit dem induktiven Impulsgeber können nun neben der Motordrehzahl und Bezugsmarke auch Aussetzer, die aufgrund von Störungen in der Zünd- oder Einspritzanlage auftreten erkannt werden. Diese Erkennung von Aussetzern ist eine Anforderung der OBD II (US).

Eine detaillierte Beschreibung der Funktionsweise der Aussetzererkennung folgt im Abschnitt DME.

Die Ölwanne ist wie beim E38 M60 zweiteilig ausgeführt. Das Oberteil ist in Aluminium-Druckguß ausgeführt. Das Ölwannenunterteil ist in Doppelblechausführung gefertigt.

Die Ölbefüllmengen sind identisch mit denen des M60 Motors.

Die Ölbefüllmengen für beide Hubraumvarianten des M62 Motors betragen:

Die Differenz zwischen `MIN' und `MAX' am Ölpeilstab beträgt 1,5 l.

Das Ölpumpengehäuse und der Ölpumpendeckel des M62 sind aus Aluminium-Druckguß (M60 Magnesium).Der Aufbau und Antrieb der Ölpumpe ist identisch mit der des M60.

Im M62 wird, wie im E38 M60 und im M73 Motor, ein thermischer Ölniveausensor verbaut.

Dieser Ölniveausensor liefert ein pulsweitenmoduliertes Signal an das Check-Control-Modul (E31: CCM; E38/E39: LCM).

Das Tastverhältmis dieses Signals ist ein Maß für die Ölfüllstandshöhe im Motor. Beim Unterschreiten eines im CCM-/ LCM-Steuergerät gespeicherten Schwellwertes wird dem Fahrer die Check-Control-Meldung Ölstand Motor prüfen" ausgegeben.

Eine technische Beschreibung findet sich im Trainerleitfaden Instrumenten-Kombi Elektronik IKE / I-Bus-Verbund E38.

Der Ölfilter ist Gleichteil mit dem M62, das Filtergehäuse ist jedoch karosserieseitig befestigt

Das Kurbelgehäuse wird, wie beim M60 über ein druckgeregeltes System entlüftet. Der Aufbau der Kurbelgehäuseentlüftung entspricht Die während des Motorbetriebes entstehenden Blow-By-Gase sammeln sich im Kurbelgehäuse.dem, bereits aus dem M60 bekannten System.

Die während des Motorbetriebes entstehenden Blow-By-Gase sammeln sich im Kurbelgehäuse.

Die Sauganlage ist über ein im Abschlußdeckel der Sauganlage integriertes Druckregelventil mit dem Kurbelgehäuse verbunden. Durch den dadurch entstehenden Unterdruck werden die Blow-By-Gase im Kurbelgehäuse über einen Zyklonabscheider abgesaugt.

An den kühlen Wänden des Zyklonabscheiders kondensieren die in den Blow-By-Gasen enthaltenen Öldämpfe und werden über eine Rücklaufleitung dem Ölsumpf zugeführt. Die verbleibenden gasförmigen Bestandteile werden über ein Verteilerrohr in der Sauganlage der Mischkammer im Drosselklappenstutzen zugeführt.

Druckregelventil an der Sauganlage |

|

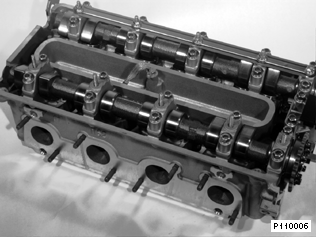

Die 4-Ventil-Zylinderköpfe des M62 entsprechen konstruktiv im wesentlichen denen des M60, sind jedoch kein Gleichteil. Zur äußerlichen Unterscheidung sind im Rohteil die Schriftzüge M60 bzw. M62, sowie die jeweilige Hubraumvariante (z.B. B35) mit eingegossen.

M62 Zylinderkopf |

|

Zylinderkopfdichtung

Die Zylinderkopfdichtung ist asbestfrei. Im Gegensatz zur Zylinderkopfdichtung des M60 deckt sie nicht mehr den Bereich des Kettenkastendeckels ab. In diesem Bereich setzt eine neue Gummi-Formdichtung ein (siehe Kettenkastendeckel). Aus diesem Grund wurde auch die Kennzeichnung der Zylinderkopfdichtung (3,5l / 4;4l) nach hinten verlegt.

Zylinderkopfhaube

Die Zylinderkopfhaube ist aus Magnesium gefertigt.

Beschädigungen der Oberfläche der Magnesium-Zylinderkopfhauben sind zu vermeiden, da Oberflächeverletzungen die Gefahr von Korrosion mit sich bringen.

Jedem Zylinderkopf sind zwei obenliegende Nockenwellen zugeordnet. Sie sind, wie die Nockenwellen des M60 als Vollwelle in Hartschalenguß gefertigt.

Der Absteckzweiflach der Nockenwellen wurde in der Winkelstellung an die bestehenden M60-Absteckwerkzeuge angepaßt. Somit können die M60-Absteckwerkzeuge auch für die Einstellung den M62 Nockenwellen verwendet werden.

Zylinderkopf mit Nockenwellen und Ölleitungen |

|

Nockenwellenkennzeichnung

Die Kennzeichnung der Nockenwellen erfolgt wie beim M60 durch eingeprägte Zahlen/Buschstabenkombinationen (E1-4, A1-4, E5-8, A5-5).

Bei der Konstruktion des Ventiltriebes stand die Reduzierung der bewegten Massen im Vordergrund. Die Massen der hydraulischen Stößel, der Ventilfedern und des oberen Federtellers wurden deutlich reduziert. Dadurch werden geringere Reibmomente und eine Geräuschreuzierung erreicht.

Ventile

Die Ventile sind bezüglich Maße und Gewicht identisch mit denen des M60 (Gleichteil M60).

HVA-Tassenstößel

Die HVA-Tassenstößel wurden im Durchmesser verringert (M60: (35mm / M62: (33mm). Damit wurde eine Gewichtsreduzierung um 32g auf 48g (M60: 80g) erreicht (Gleichteil M52). Es handelt sich hierbei um INA-Tassenstößel, selbstentlüftend mit carbonnitrierter Nockengleitfläche.

Ventilfedern

Eine weitere Verringerung der bewegten Massen wird durch den Einsatz konischer Einzel-Ventilfedern erreicht.

Federteller

Der Federteller oben wurde ebenfalls gewichtsoptimiert (Gleichteil zu M44 und M52). Der Federteller unten ist Gleichteil mit M52.

In Summe erreichen diese Maßnahmen eine deutliche Gewichtsreduzierung des Ventiltriebs, wie untenstehende Tabelle verdeutlicht.

|

M60B40 |

M62B44 |

|---|---|---|

Einlaßventil (g) |

49 |

49 |

Auslaßventil (g) |

48 |

48 |

HVA-Tassenstößel (g) |

80 |

48 |

Ventilfeder(n) (g) |

36 |

12 |

Federteller, oben (g) |

15 |

8 |

Ventilkegelstücke (g) |

1 |

1 |

Einlaß pro Ventil (g) |

181 |

118 |

Auslaß pro Ventil (g) |

180 |

117 |

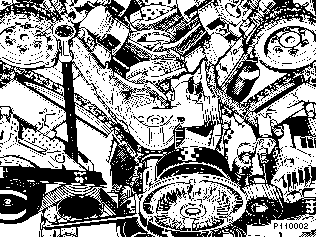

Primärantrieb

Zur Feinoptimierung hinsichtlich Geräusch, Gewicht und Reibung erfolgt der Primärantrieb über eine Einfachrollenkette (M60: Doppelrollenkette) von der Kurbelwelle auf die Einlaß-Nockenwelle. Die Primärkettenräder sind gummiert, um einen geräuscharmen Eingriff der Kette zu ermöglichen.

Nockenwellengeberrad

Auf dem Kettenrad der Einlaß-Nockenwelle für Zylinder 1-4 ist ist ein Geberrad mit 4 Gebermarkierungen zur Erkennung des 1. Zylinders (DME) angebracht. Als Nockenwellengeber dient im Gegensatz zum M60 (Induktivgeber) beim M62-Motor ein Hallgeber.

Aufgrund der neuen Gestaltung des Nockenwellengeberrades ist auch die Positionierung des Geberrades bei der Montage des Nockenwellenantriebs neu festgelegt worden. Das Nockenwellengeberrad erhält eine Markierung (Einkerbung). Bei der Montage ist darauf zu achten, daß diese Markierung in Achsrichtung der Zylinder nach oben zeigt. Beachten Sie hierzu auch die Reparaturanleitung.

M62 Nockenwellengeberrad |

|

Umlenkschiene für Primärkette

Das Umlenkrad im V-Raum wurde im M62 durch eine Umlenkschiene aus Aluminium mit aufgeclipster Kunststofflaufbahn ersetzt. Die Kettenspannung erfolgt über einen hydraulischen Kettenspanner mit Druckbegrenzung.

Motor M62 mit Umlenkschiene für Primärantrieb |

|

Bedingt durch Einsatz einer Umlenkschiene (anstatt Umlenkrad) sind bei der Montage des Primärantriebes geänderte Drehnonentwerte beim Vorspannen der Spannschiene zu beachten (Siehe Reparaturanleitung).

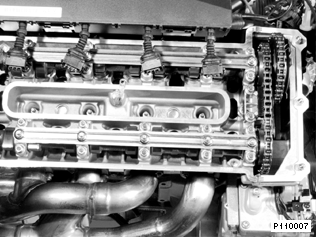

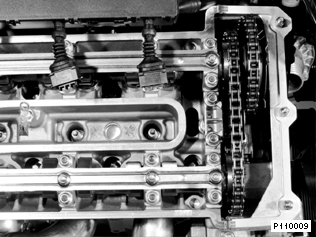

Sekundärantrieb

Der Sekundärantrieb erfolgt ebenfalls über eine Einfachrollenkette. Er führt jeweils von den Einlaß-Nockenwellen zu den Auslaß-Nockenwellen.

Am Zylinderkopf ist je ein hydraulischer Kettenspanner integriert

M62 Zylinderkopf mit Einfachrollenketten |

|

Die Kettenkastendeckel sind wie beim M60 an den Zylinderköpfen und am zentralen Kurbelgehäuse angeschraubt.

Neu ist die Abdichtung:

Die Abdichtung der beiden oberen Kettenkastendeckel zum Zylinderkopf und zum unteren Kettenkastendeckel erfolgt über eine Gummi-Formdichtung. Durch die Gummiformdichtung wird ein besserer Toleranzausgleich und eine akustische Entkoppelung zwischen unterem und oberem Kettenkastendeckel erreicht.

Aufgrund der geänderten Dichtung ist auch eine neue Vorgehensweise bei der Montage der oberen Kettenkastendeckel zu beachten, um eine optimale Dichtwirkung zu erhalten. Siehe Montagehinweis in der Reparaturanleitung!

Die Abdichtung des unteren Kettenkastendeckels zum Kurbelgehäuse erfolgt durch eine Flachdichtung.

Der Drosselklappenstutzen des M62 wurde neu gestaltet. Im Bereich der Mündung der Leerlaufluftregelung (ZWD 2) wurde eine Mischkammer realisiert.

Diese Mischkammer wird durch ein zwischen Sauganlage und Drosselklappe verbautes Blech mit exakt abgestimmten Durchtrittsöffnungen gebildet.

In diese so gebildete Mischkammer strömt die Leerlaufstellerluft, die Spülluft des Aktivkohlefilter und über das Gleichverteilerrohr die Blow-By-Gase, welche vom Druckregelventil für die Kurbelgehäuseentlüftung zum Drosselklappenstutzen geführt werden. Hier mischen sich die Blow-By-Gase und die Spülluft des Aktivkohlefilters mit der angesaugten Frischluft. Damit wird eine gleichmäßige Beaufschlagung aller Zylinder mit Blow-by-Gasen, und damit eine gleichmäßige Leerlaufqualität sichergestellt.

Die Sauganlage des M62 ist einteilig und aus Kunststoff gefertigt. Sie entspricht der des M60B40.

Das Druckregelventil für die Kurbelgehäuseentlüftung ist direkt an die Sauganlage angebaut. Vom Druckregelventil führt durch die Sauganlage ein Verteilerrohr zur Mischkammer in der Drosselklappe, um dadurch die entstehenden Blow-By-Gase gleichmäßig auf alle Zylinder zu verteilen.

Ein Anschluß für den Master-Vac des Bremskraftverstärkers befindet sich im Deckel der Sauganlage.

Wie die meisten BMW-Motoren erhält auch der M62 eine ruhende Zündverteilung.

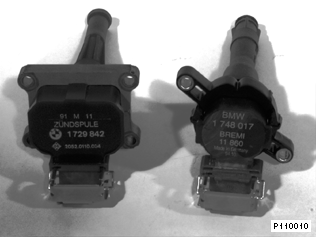

Zündspulen

Für den M62 Motor werden neue Zündspulen verwendet. Die Zündspulen sind baugleich mit denen des M52 Motors. Diese sind durch den, im Vergleich zu den bisherigen Zündspulen, geänderten mechanischen Aufbau kleiner und leichter geworden.

Vergleich Zündspulen M60 - M62 |

|

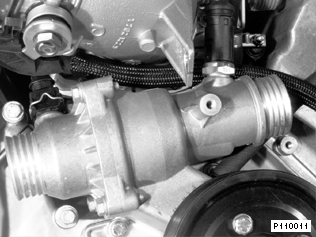

Für alle Fahrzeuge mit M62 Motor kommt ein Kompaktgenerator (140A) mit Frischluftansaugung zum Einsatz.

Für E31 Fahrzeuge (zwei Batterien im Kofferraum!) mit erhöhtem Energiebedarf und damit verbundenem höheren Ruhestrom (bedingt durch SAs wie Telefon oder Standheizung) kommt weiterhin ein wassergekühlter 220A Generator zum Einsatz

In Verbindung mit der Sonderausstattung Klimaanlage kommt im E39 ein 3-stufiger elektrischer Zusatzlüfter zum Einsatz.

In den Modellen E31 und E38 ist dieser Zusatzlüfter Standard, da die Klimaanlage bei diesen Fahrzeugen zur Grundausstattung gehört.

Zur Geräuschoptimierung wurde die bisherige zweistufige Beschaltung um eine 3. Stufe erweitert. Die Einschaltkriterien der einzelnen Stufen wurden neu festgelegt.

Einschaltkriterien

Einschalten |

Stufe I |

-Kompressor-Kupplung aktiv und Außentemperatur > 10 o C. -Wassertemperatur > 91 o C. |

Einschalten |

Stufe II |

-Mitteldruckschalter Pressostat geschlossen > 21 bar |

Einschalten |

Stufe III |

-Wassertemperatur > 104 o C. (Zuschaltung über Doppel-Temperaturschalter) |

Ausschalten |

Stufe IV |

-Kompressorkupplung inaktiv -Außentemperatur < 8 o C. -Wassertemperatur < 91 o C |

Als Anlasser wird, wie beim M60, für alle Varianten ein 12 V Vorgelegestarter der Fa. Bosch mit 1,7 kW Leistung verwendet.

Neu sind in den Baureihen E38 und E39 die Leitungen und die Leitungsverlegung zum Batterieladestützpunkt. Die B+ Leitung führt unter dem Motor hindurch zum Generator und zum Batterieladestützpunkt.

Der Batterieladestützpunkt befindet sich auf dem Kettenkastendeckel der Zylinderreihe 5 - 8.

Beim E31 ist der Batteieladestützpunkt nach wie vor auf dem Federbeindom rechts.

Die Abgasanlage ist vom Krümmer bis zum Endrohr komplett aus nichtrostendem Edelstahl und vom Krümmerflansch abwärts aus einem Stück gefertigt.

Abgaskrümmer

Wie bereits beim M60 kommen auch beim M62 luftspaltisolierte Blech-Abgaskrümmer zum Einsatz.

Katalysator

Die Vorrohre sind ebenfalls luftspaltisolierte Doppelrohre.

Der Katalysator ist doppelflutig ausgeführt mit jeweils 2 trimetallbeschichteten (Platin, Palladium, Rhodium) Keramik-Monolithen pro Abgasstrang. Um möglichst geringen Abgasgegendruck zu erreichen haben die Monolithen den gleichen Querschnitt wie die des M73.

Der prinzipielle Aufbau des Wasserkreislaufes entspricht dem des M60-Motors.

Wasserpumpe

Der Aufbau der Wasserpumpe ist identisch mit der des M60-Motors. Das Gehäuse ist aus Al-Druckguß und auf den Kettenkastendeckel geschraubt. Im Unterschied zum M60 ist im Gehäuse der Wasserpumpe der Doppeltemperaturfühler für die Kühlflüssigkeit verbaut. Dieser Doppeltemperaturfühler befindet sich an der Stelle an der das Kühlmittel aus dem Motor austritt.

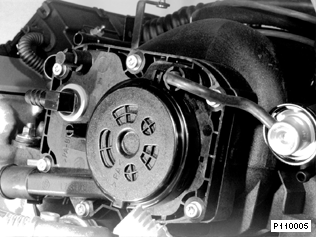

Detailansicht Wasserpumpe mit Doppeltemperaturfühler |

|

Motorkühler

Der Motorkühler des M62 ist im Aufbau identisch mit dem des M60-Motors.

Für Ländervarianten ist zusätzlich der Einsatz eines Motorölkühlers vorgesehen.

Das Thermostat ist im Gehäuse der Wasserpumpe integriert.

Im E31 mit M62 Motor wird, wie im M60; ein konventionelles Thermostat mit integriertem Entlüftungsventil verbaut. Dieses öffnet bei 85 o C.

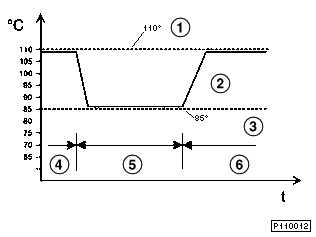

In den Fahrzeugbaureihen E38 und E39 mit M62 Motor kommt ein neues, kennfeldgesteuertes Thermostat zum Einsatz.

Funktion eines konventionellen Thermostat

Die Regelung der Motorkühlung durch ein herkömmliches Thermostat wird ausschließlich durch die Kühlmitteltemperatur bestimmt. Diese Regelung läßt sich in drei Betriebsbereiche einteilen:

In diesem Betriebsbereich (Thermostatregelbereich) kann nun mit Hilfe des Kennfeldthermostates die Kühlmitteltemperatur gezielt beeinflußt werden.

Damit ist es nun möglich im Teillastbereich des Motors eine höhere Kühlmitteltemperatur einzustellen. Mit höheren Betriebstemperaturen im Teillastbereich wird eine bessere Verbrennung, und daraus resultierend geringerer Verbrauch und Schadstoffaustoß erreicht.

Im Vollastbetrieb würden höhere Betriebstemperaturen Nachteile mit sich bringen (Zündwinkelrücknahme wegen Klopfen). Deshalb werden im Vollastbetrieb mit Hilfe des Kennfeldthermostats gezielt niedrigere Kühlmitteltemperaturen eingestellt.

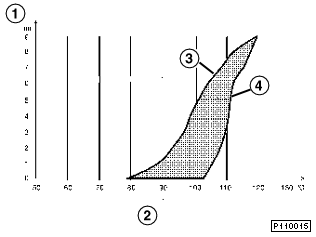

|

Regelcharakteristik der Kennfeldkühlung |

|---|---|

1 |

Kennlinie eines 110 o C Thermostats |

2 |

Kennlinie eines Kennfeldtthermostats |

3 |

Kennlinie eines 85 o C Thermostats |

4 |

Teillastbereich |

5 |

Vollastbereich |

6 |

Teillastbereich |

Damit ist BMW weltweit der erste Automobilhersteller der zur gezielten Regelung der Kühlmitteltemperatur ein kennfeldgesteuertes Thermostat in einem Großserienmotor zum Einsatz bringt. Mit Hilfes dieses Thermostats ist eine gezielte Anhebung der Kühlmitteltemperatur im Teillastbereich möglich. Durch die Anhebung der Kühlmitteltemperatur wird in diesen Betriebszuständen des Motors eine Reduzierung des Kraftstoffverbrauchs erzielt. Die Regelung dieses Kennfeldthermostats erfolgt durch die DME M5.2 in Abhängigkeit eines Kennfeldes.

Dieses Kennfeld wird bestimmt durch die Faktoren:

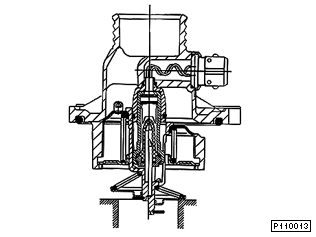

Aufbau des Kennfeldthermostates

Das Kennfeldthermostat ist ein Integralthermostat, d.h. Thermostat und Thermostatdeckel bilden eine Einheit.

Der prinzipielle mechanische Aufbau des Kennfeldthermostates entspricht dem eines konventionellen Thermostates. Zusätzlich ist jedoch im Dehnstoffelement (Wachselement) ein Heizelement integriert.

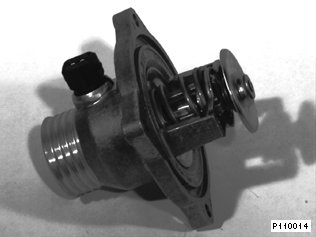

Schnittdarstellung des Kennfeldthermostates |

|

Der Thermostatdeckel des Kennfeldthermostats ist aus Aluminiumdruckguß. Im Thermostatdeckel integriert ist auch der elektrische Anschluß für das, am Dehnstoffelement des Kennfeldthermostates angegliederte Heizelement.

Kennfeldthermostat mit el. Anschluß für Heizelement |

|

Funktion des Kennfeldthermostats

Das Kennfelthermostat ist so abgestimmt, daß es ohne Eingriff der integrierten Heizung bei einer Temperatur des Kühlmittels am Thermostat von 103 o C öffnet (Motoreintritt). Durch die Erwärmung des Kühlmittels im Motor werden am Motoraustritt (Verbauort des Kühlmitteltemperaturfühlers für DME und Kombianzeige) in diesem Betriebspunkt ca. 110 o C gemessen. Die ist die Betriebstemperatur des Motors, bei der das Kennfeldthermostat ohne Regeleingriff zu öffnen beginnt.

Im Falle eines Regeleingriffes durch das DME-Steuergerät wird das im Thermostat integrierte Heizelement bestromt (12V). Durch die Beheizung des Dehnstoffelements öffnet nun das Thermostat bereits bei niedrigeren Kühlmitteltemperaturen als dies ohne die zusätzliche Beheizung der Fall wäre (Thermostatregelbereich: ca 80 o C - 103 o C).

1 |

Öffnungsweg des Thermostats |

2 |

Kühlmitteltemperatur |

3 |

Ansteuerung des Heizelementes mit 12 V |

4 |

Ansteuerung des Heizelements mit 0 V |

Überschreitet die Kühlmitteltemperatur 113 o C am Motorausgang, so wird unabhängig von den übrigen Parametern die Heizung des Kennfeldthermostates von der DME aktiviert.

Diagnose

Die Leitungsverbindung und die Funktion des Kennfeldthermostates werden von der Diagnose im DME-Steuergerät überwacht. Auftretende Fehler werden im Fehlerspeicher des DME-Steuergerätes abgelegt.

Kühlmitteltemperaturanzeige

Die Anzeigecharakteristik der Kühlmitteltemperaturanzeige im Kombi wurde dem, durch das Kennfeldthermostat bedingte, höheren Temperaturniveau des Motors angepaßt.

Der Zeiger der Kühlmitteltemperaturanzeige im Kombi befindet sich bei Kühlmitteltemperaturen von

75 o C - 113 o C

in der Mittelstellung.

Die Digitale Motor Elektronik DME M5.2 der Fa. Bosch, welche bereits im M73 verwendet wird, kommt nun auch beim Motor M62 zum Einsatz. Sie ersetzt die DME M3.3 des M60-Motors

Diese neue Version der DME wurde entwickelt, um den Eingangs erwähnten Zielen und unter anderem den neuen amerikanischen Gesetzesvorschriften (z.B. OBD II) Rechnung zu tragen. Speziell die kalifornischen Normen stellen sehr hohe Ansprüche in Bezug auf Abgasemissionswerte.

Diese CARB-Funktionen (Californian Air Ressource Board) sind in der DME M5.2 realisiert.

Die für den amerikanischen Markt bestimmten Fahrzeuge sind mit einer, für alle Fahrzeughersteller genormten, On Board Diagnose (OBD) Schnittstelle ausgestattet. Diese Schnittstelle ermöglicht der staatlichen Verkehrsüberwachung jederzeit über die Diagnoseleitung OBD-relevante Informationen aus dem DME-Fehlerspeicher auszulesen. Der Zugriff auf diesen begrenzten Umfang des Fehlerspeicherinhalts wird durch eine interne Codierung im DME Steuergerät freigeschaltet.

Die wesentlichen Merkmale der DME M5.2 sind:

Zur Kontrolle der Einhaltung von Abgasgrenzwerten fordern die kalifornischen und US Gesetzesvorschriften eine Überwachung aller abgasrelevanten Bauteile während des Fahrbetriebes. Hierzu war eine leistungsfähigere Eigendiagnose erforderlich, welche u.a. die Aussetzererkennung beinhaltet. Tritt ein abgasrelevanter Fehler auf, so wird bei US-Fahrzeugen durch die DME die `Check Engine'-Lampe im Kombi angesteuert. Diese signalisiert dem Fahrer daß im Motormanagement ein Fehler vorliegt, der die Abgasemission beeinflußt und deshalb umgehend in einer Fachwerkstatt behoben werden muß.

Die wesentlichen OBDII-Diagnosefunktionen sind:

Weiterer Bestandteil der OBD II ist eine für alle Fahrzeughersteller genormte Schnittstelle, über welche die verkehrsüberwachenden US-Behörden in der Lage sind, im Steuergerät abgelegte abgasrelevante Fehler mit Hilfe eines `Scan-Tools' auszulesen. Der Zugriff auf Daten im Fehlerspeicher ist für diese Behörden auf abgasrelevante Fehler beschränkt.

Mit Ausnahme der Funktionen

sind alle OBD II relevanten Überwachungsfunktionen auch in den DME 5.2 Steuergeräten realisiert, die nicht für den US Markt bestimmt sind. Die genormte OBD II Schnittstelle, welche den Zugriff der Behörden auf den Fehlerspeicher erlaubt, ist ebenfalls nur in US-Fahrzeugen verbaut.

Mit Hilfe des induktiven Impulsgebers wird am Inkrementenrad die Drehgeschwindigkeit (Drehzahl) des Motors gemessen. Zusätzlich zur Erfassung der Drehzahl erfolgt beim M62 (analog M73) die Erkennung von Aussetzern.

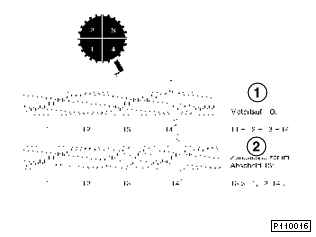

Zur Aussetzererkennung wird nun das Inkrementenrad steuergerätintern entsprechend dem Zündabstand (beim 8-Zylindermotor 4 Zündvorgänge pro Kurbelwellenumdrehung) in vier Segmente aufgeteilt.

Im Steuergerät wird die Periodendauer (T) der einzelnen Inkrementenradsegmente gemessen. Ist der Verbrennungsablauf in allen Zylindern in Ordnung, so ist die Periodendauer aller Inkrementenradsegmente gleich lang (T1 = T2 = T3 = T4).

Tritt nun an einem Zylinder eine Störung auf (Aussetzer), so verlängert sich die diesem Zylinder zugeordnete Periodendauer um Bruchteile von Millisekunden (siehe Bild: T3 > T1, T2, T4). Diese Segmentzeiten werden im Steuergerät statistisch ausgewertet.

|

Prinzipdarstellung der Aussetzererkennung |

|---|---|

1 |

Motorlauf i.O. |

2 |

Zündaussetzer im Abschnitt T3 |

Für jeden Kennfeldpunkt sind die maximal zulässigen Laufunruhewerte, d.h. die Abweichung der Periodendauer eines Segments, als Funktion von Drehzahl, Last und Motortemperatur abgelegt.

Bei Überschreiten dieser zulässigen Werte werden die als fehlerhaft erkannten Zylinder im Fehlerspeicher abgelegt.Bei US-Fahrzeugen wird in diesem Fall die `Check Engine'-Lampe aktiviert.

Als weitere Maßnahme wird die Einspritzung der betroffenen Zylinder zum Schutz des Katalysators vor Überhitzung abgeschaltet.

Adaption

Fertigungsbedingte Toleranzen des Inkrementenrades könnten zu Fehlfunktionen der Aussetzererkennung führen. Aus diesem Grund führt die DME selbsttätig eine Adaption durch.

Die fertigungsbedingten Toleranzen des Inkrementenrades werden in Schubphasen des Motors ohne Zündung und Einspritzung adaptiert, da der Motor in diesen Phasen keine Drehungleichförmigkeiten durch Verbrennungsvorgänge produziert.

Hinweis für den Service:

Nach einem Schwungrad-, Inkrementengeber- oder DME-Steuergerätetausch sollte im Rahmen einer anschließenden Probefahrt darauf geachtet werden, daß eine längere Motorschubphase (ca. 10 sec) eingehalten wird, um dem DME-Steuergerät die Adaption des Schwungrades zu ermöglichen.

Über die CAN-Bus Verbindung findet die digitale Datenübertragung zwischen folgenden Steuergeräten statt:

Für beide Hubraumvarianten kommen Kegelstrahlventile (wie M60) der Firmen Bosch und Lucas zum Einsatz.

Wie beim M60 wird auch beim M62 ein Heißfilm-Luftmassenmesser eingesetzt.

Die Leerlaufregelung erfolgt beim M62 Motor wie beim M60 durch einen Zweiwicklungs-Drehsteller (ZWD 5). Die durch den ZWD 5 im Leerlauf angesaugte Luft mündet in der Mischkammer der Drosselklappe.

Vor jedem der beiden Katalysatoren ist je eine Lambda-Sonde angeordnet. Die für den US-Markt bestimmten M62-Modelle erhalten zur Erfüllung der OBD II Bestimmungen zusätzlich je eine zweite Lambdasonde (Monitorsonde) nach jedem Katalysator. Die Lamdasonden sind baugleich mit denen des M73-Motors (Typbezeichnung: Bosch LSH 25).

Auch der M62-Motor verfügt über eine Klopfregelung. Die Klopfregelung verhindert klopfenden Motorbetrieb. Sie stellt dazu bei auftretender Klopfgefahr den Zündzeitpunkt des bzw. der betroffenen Zylinder so weit wie nötig in Richtung spät.

Die 4 Klopfsensoren sind am Wassermantel des Motorblocks zwischen den beiden Zylinderreihen befestigt. Sie sind so angeordnet, daß je ein Sensor die beiden benachbarten Zylinder überwacht. Aufbau und Funktion der Klopfsensoren ist identisch mit der des M60.

Im M62 kommt ein Doppeltemperaturfühler zum Einsatz (wie M52). Dieser dient zur Erfassung der Kühlmitteltemperatur sowohl für das Motorsteuerungssystem als auch für das Fernthermometer im Kombi-Instrument. Hierzu sind im Fühler zwei galvanisch voneinander getrennte NTC-Pillen mit unterschiedlichen Widerstandskennlinien untergebracht.

Der Doppeltemperaturfühler ist an der Stirnseite des Motors im Gehäuse der Wasserpumpe verbaut

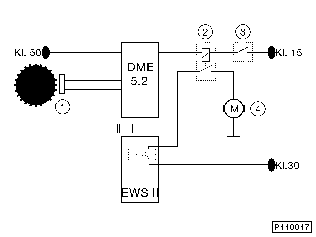

Die Funktion Automatik-Start dient der Verbesserung des Fahrerkomforts während des Startvorgangs. Zum Starten des Motors muß der Zündschlüssel nur kurzzeitig in die Position `Start' (Kl.50) gedreht werden. Nach Eingang des Kl. 50 Signals im DME-Steuergerät wird der Startermotor so lange aktiviert bis der Motor läuft. Alle E38-Fahrzeuge mit M73-Motor sind bereits mit dieser Funktion ausgerüstet.

Nun werden auch alle E38- und E39-Fahrzeuge mit M62-Motor in Verbindung mit der Sonderausstattung Automatik-Getriebe mit der Funktion Automatik-Start ausgerüstet.

Funktion

Mit der Funktion Automatik-Start wird das Anlasser-Relais nicht mehr direkt über Kl. 50 aktiviert. Die Kl. 50 dient nur mehr als Eingangssignal in die DME 5.2.

Mit dem Eingehen des Startsignals (Kl. 50) ins DME 5.2 Steuergerät und gleichzeitigem Erkennen des richtigen Wechselcodes vom EWS-Steuergerät, steuert die DME über den Ausgang `Automatikstart ` das Anlasser-Relais an. Voraussetzung hierfür ist, daß der Getriebewählhebel in Position `P' oder `N' ist.

Der Starter-Motor wird über das Anlasser-Relais so lange aktiviert bis über den Kurbelwellengeber `Motor läuft' erkannt wird.

`Motor läuft' wird erkannt, wenn die Motordrehzahl

während des Startvorganges kurzzeitig überschritten wird.

Mit Erkennen des `Motor läuft' Signals wird das Anlasser-Relais vom DME-Steuergerät abgeschaltet. Sollte der Start des Motors nicht gelingen, so wird der Automatik-Startvorgang durch ein von der DME ausgegebenes Massesignal nach 20 sec abgebrochen.

|

Funktionsschaltplan `Automatik-Start' |

|---|---|

1 |

Kurbelwellengeber |

2 |

Starter-Relais |

3 |

Schalter A-Getriebe (L2) |

Alle Fahrzeuge mit M62-Motor werden serienmäßig mit ASC+T ausgestattet. Zur Realisierung der ASC-Funktionen erhält auch der M62-Motor eine Vordrosselklappe (wie M60) welche über einen Bowdenzug durch den ADS II Stellmotor im Bedarfsfall verstellt wird.

Die Steuerung des ADS II Stellmotors erfolgt durch das ABS/ASC-Steuergerät. Die weiteren ASC-Eingriffe wie Zündwinkelverstellung, sowie Zünd- und Einspritzausblendung werden von DME-Steuergerät vorgenommen.

Zur Realisierung der Motor-Schleppmoment-Regelung (MSR) wird auch beim M62 Motor der Leerlaufsteller (ZWD 5) herangezogen. Der Leerlaufsteller öffnet gezielt, wenn die Motor-Schleppmoment-Regelung (MSR) aktiviert wird. Hierzu erhält er ein pulsweitenmoduliertes Signal von der DME.

Die Übermittlung der, zur Ansteuerung der ASC-Funktionen im DME Steuergerät benötigten Informationen erfolgt über den CAN-Bus.