Dynamic Drive verhindert bzw. reduziert die Wankneigung des Fahrzeugs bei Kurvenfahrt. Der Schwingkomfort wird erhöht. Das Einlenkverhalten des Fahrzeugs wird optimiert.

Folgende Bauteile für Dynamic Drive werden beschrieben:

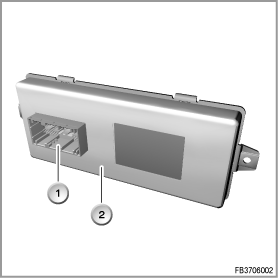

Die Funktionen des Steuergeräts werden von einem

Mikroprozessor gesteuert. Das Steuergerät wird über

Klemme 30 mit Spannung versorgt (mit 10 A abgesichert).

Das Steuergerät wird über die Weckleitung (Klemme 15)

aktiviert.

Index |

Erklärung |

Index |

Erklärung |

|---|---|---|---|

1 |

Stecker Dynamik Drive |

2 |

Steuergerät Dynamik Drive |

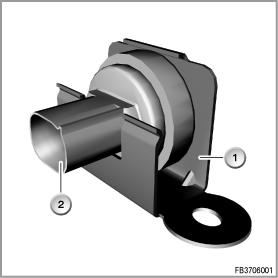

Im Ventilblock sind folgende Ventile integriert:

Der Ventilblock ist im vorderen rechten Radhaus an der A-Säule untergebracht. Der Ventilblock erfüllt folgende Aufgaben:

Zwei Druckregelventile (jeweils eines für Vorder- und Hinterachse) teilen den Ölstrom auf. Der Ölstrom führt dann zu den Schwenkmotoren. Der Druck am Schwenkmotor der Vorderachse ist größer oder gleich dem Druck am Schwenkmotor der Hinterachse.

Messung der Istdrücke des Hochdrucköls: An den Ventilblockausgängen befindet sich je ein Drucksensor für den Schwenkmotor Vorderachse und den Schwenkmotor Hinterachse.

Die Drehrichtung der beiden Schwenkmotoren wird über ein gemeinsames Richtungsventil bestimmt. Die Position des Richtungsventils wird über einen Schaltstellungserkennungssensor erkannt und überwacht.

In folgenden Fällen wird der Vorderachsschwenkmotor dicht verriegelt. Eine Nachsaugmöglichkeit aus der Kraftstoffleitung ist über die Rückschlagventile möglich.

Eine Nachsaugmöglichkeit aus der Kraftstoffleitung ist über die Rückschlagventile möglich.

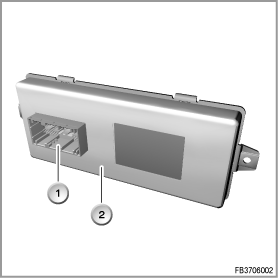

Die gemessene Querbeschleunigung ist die wichtigste Größe

für das Dynamic Drive. Der Nullpunkt des Querbeschleunigungssensors

kann über einen Diagnosebefehl in der entsprechenden Servicefunktion

vom Steuergerät Dynamic Drive gelernt werden.

Index |

Erklärung |

Index |

Erklärung |

|---|---|---|---|

1 |

Querbeschleunigungssensor |

2 |

Stecker Querbeschleunigungssensor |

Die Drucksensoren sind am Ventilblock angeordnet. Die Nullpunkt-Werte der Drucksensoren werden über Diagnosebefehle in der entsprechenden Servicefunktion vom Steuergerät Dynamic Drive gelernt.

Der Schaltstellungserkennungssensor ist am Ventilblock angeordnet und erkennt die Position des Richtungsventils.

Die Druckregelventile befinden sich im Ventilblock. Die Druckregelventile werden elektrisch angesteuert. Dabei wird für den Vorder- und Hinterachsstabilisator der Druck eingestellt. Bei Geradeausfahrt befinden sich die Druckregelventile in stromlosem Zustand. Der Ölstrom hat freien Durchgang zum Tank. Bei Kurvenfahrt werden die Ventile bestromt. Der Druck in den Schwenkmotoren steigt an und wird auf Sollwert eingeregelt.

Das Richtungsventil befindet sich im Ventilblock. Das Richtungsventil wird elektrisch angesteuert. Das Richtungsventil gibt die Richtung des Ölstroms für Links- bzw. Rechtskurven vor. Ein Schaltstellungserkennungssensor überwacht die Position des Richtungsventils.

Das Sicherheitsventil befindet sich im Ventilblock. Das Sicherheitsventil wird elektrisch angesteuert und schließt stromlos den Schwenkmotor Vorderachse ab.

Die Rückschlagventile befinden sich im Ventilblock.

Die Rückschlagventile erlauben ein Nachsaugen von Öl.

Damit wird Kavitation im Schwenkmotor verhindert.

Index |

Erklärung |

Index |

Erklärung |

|---|---|---|---|

1 |

Richtungsventil |

2 |

Drucksensor Hinterachse |

3 |

Proportional-Druckbegrenzungsventil Vorderachse |

4 |

Proportional-Druckbegrenzungsventil Hinterachse |

5 |

Drucksensor Vorderachse |

6 |

Schaltstellungserkennungssensor |

7 |

Sicherheitsventil |

|

|

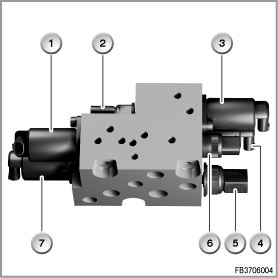

Die aktiven Stabilisatoren sind in der Mitte vertikal

geteilt. Der aktive Stabilisator besteht aus dem Schwenkmotor und

den am Schwenkmotor montierten Stabilisatorhälften mit aufgepresster

Wälzlagerung. Die Welle und das Gehäuse des Schwenkmotors

sind jeweils mit einer Stabilisatorhälfte verbunden. Im

Schwenkmotor sind jeweils die gegenüberliegenden Kammern

miteinander verbunden. In den Kammern herrscht daher jeweils der

gleiche Druck. Über einen Anschluss werden zwei Kammern

mit Hochdrucköl versorgt. Die beiden anderen Kammern sind

mit der Rücklaufleitung zum Ausgleichsbehälter

verbunden. Durch die unterschiedlich hohen Drücke entstehen unterschiedlich

hohe Kräfte. Dadurch entsteht ein Drehmoment, das die Welle gegenüber

dem Gehäuse verdreht. Da die eine Stabilisatorhälfte

mit der Welle und die andere Hälfte mit dem Gehäuse

verbunden sind, verdrehen sich die Stabilisatorhälften gegeneinander.

Das dadurch erzeugte Moment wirkt stabilisierend der Wankbewegung entgegen.

Der Systemdruck kann maximal 180 Bar betragen.

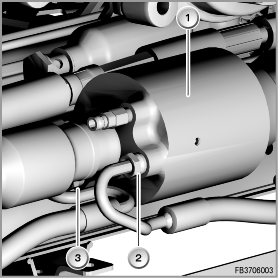

Index |

Erklärung |

Index |

Erklärung |

|---|---|---|---|

1 |

Schwenkmotor vorn |

2 |

Hydraulikanschluss |

3 |

Hydraulikanschluss |

|

|

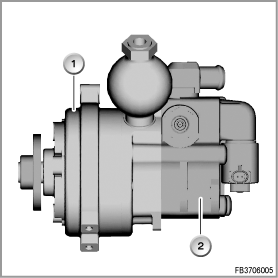

Die Tandempumpe versorgt den Ölkreislauf des

Dynamic Drive sowie der Lenkhilfe. Die Pumpe besteht aus einem Radialkolben

für das Dynamic Drive System und einer Flügelzelle

für die Lenkhilfe. Dynamic Drive und die Lenkhilfe besitzen

einen gemeinsamen Ölkühler und Ölbehälter.

Index |

Erklärung |

Index |

Erklärung |

|---|---|---|---|

1 |

Radialkolbenteil der Tandempumpe |

2 |

Flügelzellenteil der Tandempumpe |

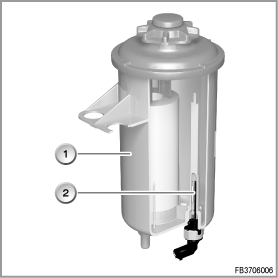

Im Ölbehälter sind ein Filter und ein Ölniveauschalter

integriert. Wenn der Ölstand unter das Minimum fällt,

wird ein Signal an das Dynamic Drive Steuergerät gesendet.

Index |

Erklärung |

Index |

Erklärung |

|---|---|---|---|

1 |

Ölbehälter |

2 |

Ölniveauschalter |

Durch den Ölkühler wird die Öltemperatur unter 120 °C gehalten. Kurzzeitig darf die Öltemperatur auf max. 135 °C ansteigen.

Folgende Systemfunktionen sind für Dynamic Drive beschrieben:

Das Dynamic Drive steuert in Abhängigkeit von der Querbeschleunigung die zwei aktiven Stabilisatoren an. Dadurch werden die Wankbewegungen des Fahrzeugaufbaus bei Kurvenfahrt und die Kopierbewegungen auf schlechter Fahrbahn reduziert.

Das Steuergerät des Dynamic Drive berechnet aus den Eingangssignalen, wie die Schwenkmotoren angesteuert werden müssen. Die Eingangssignale werden zudem auf ihre Plausibilität geprüft und zur Systemüberwachung genutzt.

Die wichtigste Regelgröße ist die Querbeschleunigung. Zusätzlich werden PT-CAN-Signale ausgewertet:

Über die zusätzlichen Informationen wird die Reaktionszeit des Systems verbessert.

Die Steuergeräteausgänge sind kurzschlussfest ausgelegt:

Die Ventile werden über eine Stromregelung (pulsweitenmoduliertes Signal) angesteuert. Über den PT-CAN wird an die DME bzw. DDE des Motors übermittelt, ob zusätzliche Leistung benötigt wird. Nur so kann der Leistungsbedarf z. B. im Leerlauf während der Inbetriebnahme gedeckt werden.

Dynamic Drive ist bei stehendem Fahrzeug nicht aktiv. Alle Ventile sind stromlos. Bei stehendem Fahrzeug werden also keine Momente von den aktiven Stabilisatoren erzeugt. Ein schief stehendes Fahrzeug (z. B.: Bordstein oder ungleichmäßige Beladung) löst trotz messbarer Querbeschleunigung keine Regelung aus. Ab ca. 15 km/h ist Dynamic Drive aktiv.

Warnung! Wankbewegung bei der Inbetriebnahme

Das Fahrzeug führt während der Inbetriebnahme sehr starke und schnelle Wankbewegungen durch. Aus diesem Grund dürfen sich keine Personen direkt am Fahrzeug, insbesondere in der Nähe beweglicher Fahrzeugteile, aufhalten. Unter dem Fahrzeug oder in den Radhäusern dürfen sich keine Gegenstände befinden! Die Inbetriebnahme darf nur durchgeführt werden, wenn das Fahrzeug mit allen Rädern auf einem festen Untergrund steht. Auf keinen Fall darf die Inbetriebnahme auf

durchgeführt werden. Bei Nichtbeachtung dieser Punkte besteht Lebensgefahr.

Nach Öffnen der Systemhydraulik, also nach Arbeiten an

ist eine Inbetriebnahme durchzuführen. Nach dem Kodieren oder Programmieren des Dynamic Drive Steuergerätes ist ebenfalls eine Inbetriebnahme erforderlich.

Inbetriebnahme

Die Inbetriebnahme dient zum Lernen der Parameter und

des Nullpunktes aller Sensoren. Die Inbetriebnahme teilt sich in

5 Phasen auf und dauert etwa 25 Sekunden.

Hinweis! Temperatur bei Inbetriebnahme

Die Öltemperatur ist eine wichtige Kenngröße für die Inbetriebnahme. Die Inbetriebnahme (über Diagnosebefehl) darf nicht bei extremen Temperaturen durchgeführt werden (Umgebungs- und Systemtemperatur).

Nach dem Kodieren oder Programmieren des Steuergerätes ist eine Inbetriebnahme durchzuführen.

Folgende Warnungen und Ihre Ursachen können als Check-Control-Meldungen im CID erscheinen:

Bei den Warnungen:

wurde das Dynamik Drive System abgeschaltet.

Achtung, das Fahrzeug neigt sich stärker in Kurven als ein Fahrzeug ohne Dynamic Drive System. Voraussetzung für eine Weiterfahrt bis zur nächsten Werkstatt:

Mögliche Ursachen für die Warnmeldung:

Um die Ursache genauer lokalisieren zu können, Fehlerspeicher lesen und den angezeigten Prüfplan abarbeiten. Wenn der Fehler behoben wurde, Fehlerspeicher löschen.

Bei der Warnung:

wird der Fahrer informiert, dass sein Fahrzeug einen Ölverlust im Fahrwerks- und Lenksystem hat.

Eine Weiterfahrt in die nächste Werkstatt ist in diesem Fall nicht möglich.

Mögliche Ursachen für die Warnmeldung:

Um die Ursache genauer lokalisieren zu können, Fehlerspeicher lesen und den angezeigten Prüfplan abarbeiten. Wenn der Fehler behoben wurde, Fehlerspeicher löschen.

Bei der Warnung:

wird der Fahrer informiert, dass die Fahrwerksstabilisierung durch Dynamic Drive eingeschränkt, eine Weiterfahrt jedoch möglich ist.

Bei nächster Gelegenheit soll eine Werkstatt kontaktiert werden.

Mögliche Ursachen für die Warnmeldung:

Um die Ursache genauer lokalisieren zu können, Fehlerspeicher lesen und den angezeigten Prüfplan abarbeiten. Wenn der Fehler behoben wurde, Fehlerspeicher löschen.

Druckfehler, Irrtümer und technische Änderungen vorbehalten.