Die Ölpumpe muss unter allen Betriebszuständen eine sichere Ölversorgung gewährleisten. Die neuen Motoren besitzen eine kennfeldgeregelte Ansteuerung der Ölpumpe (nicht volumenstromgeregelt). Diese Pumpe fördert nur so viel Öl, wie es die jeweiligen Betriebsbereiche des Motors erfordern. Folgende Vorteile ergeben sich:

Die Öldruckregelung wird elektrisch von der DME über ein elektrohydraulisches Öldruckregelventil (Magnetventil) angesteuert. Ein Öldrucksensor übernimmt die Überwachung.

Durch die elektrische Ansteuerung kann die Verlustleistung

der Ölpumpe weiter optimiert werden.

Folgende Bauteile werden beschrieben:

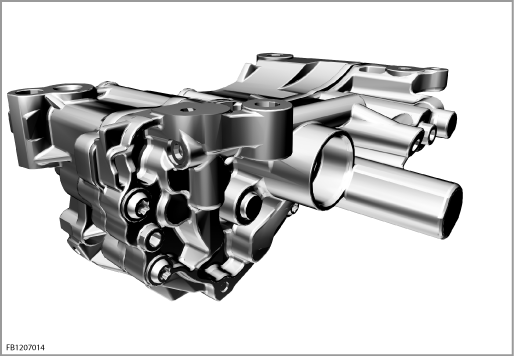

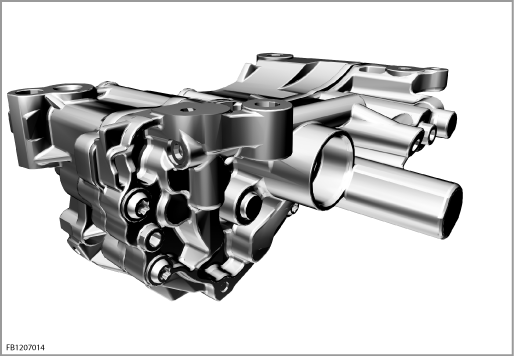

Als Ölpumpe wird die bekannte Pendelschieberzellenpumpe

verwendet. Die Pumpenwelle sitzt für die Förderung

außermittig im Gehäuse und die Flügel verschieben

sich radial während der Drehung. Dadurch bilden die Flügel

Kammern unterschiedlichen Volumens. Bei sich vergrößerndem

Volumen wird das Öl angesaugt, bei sich verkleinerndem

Volumen in die Ölkanäle ausgestoßen.

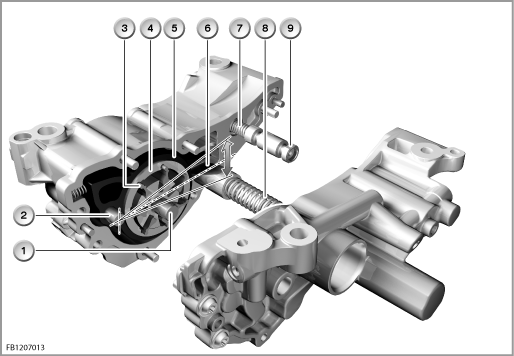

Index |

Erklärung |

Index |

Erklärung |

|---|---|---|---|

1 |

Pumpenwelle |

2 |

Drehachse |

3 |

Flügel |

4 |

Rotor |

5 |

Pendelschieber |

6 |

Regelkolben Pendelstütze |

7 |

Regelfeder |

8 |

Druckfeder |

9 |

Regelkolben |

|

|

Die Ölpumpe wird mit einer Kette von der Kurbelwelle angetrieben.

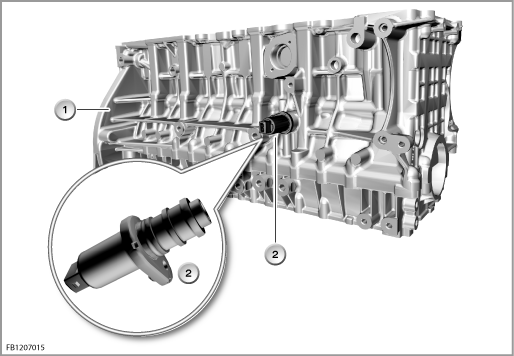

Das Öldruckregelventil ist ein Magnetventil

(3/2-Wege-Ventil). Das Magnetventil sitzt seitlich

im Kurbelgehäuse. Die Digitale Motor Elektronik (DME) steuert

das Öldruckregelventil durch ein pulsweitenmoduliertes

Signal an.

Dadurch ist eine präzisere Ansteuerung

der Ölpumpe möglich als über den Volumenstrom.

Index |

Erklärung |

Index |

Erklärung |

|---|---|---|---|

1 |

Kurbelgehäuse |

2 |

Öldruckregelventil |

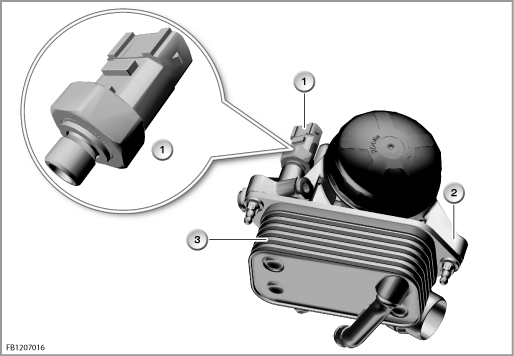

Der Öldrucksensor ist direkt am Ölfilter

eingeschraubt. Der Öldrucksensor misst den von der Ölpumpe

erzeugten Druck. Gemessen wird der Öldruck relativ zum Umgebungsdruck.

Das

Signal wird an das DME-Steuergerät gesendet.

Index |

Erklärung |

Index |

Erklärung |

|---|---|---|---|

1 |

Öldrucksensor |

2 |

Ölfilter |

3 |

Öl-Wasser-Wärmetauscher |

|

|

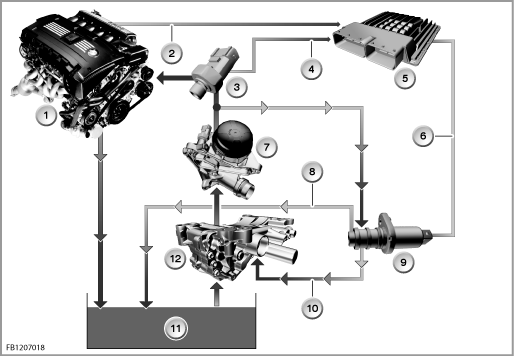

Folgende Systemfunktionen werden beschrieben:

Über den Öldruck wird weiterhin bedarfsgerecht das geförderte Ölvolumen geregelt.

Allerdings steuert die DME die kennfeldgeregelte Öldruckregelung. Dazu werden folgende Eingangsgrößen herangezogen:

Die nachfolgende Übersicht zeigt schematisch

den Regelkreis:

Index |

Erklärung |

Index |

Erklärung |

|---|---|---|---|

1 |

Motor (z. B. N53) |

2 |

Signale von den Sensoren am Motor |

3 |

Öldrucksensor |

4 |

Signal vom Öldrucksensor |

5 |

DME-Steuergerät |

6 |

Ansteuerung des Öldruckregelventils (3/2-Wege-Ventil) |

7 |

Ölfilter |

8 |

Entlüftung Öldruckregelventil |

9 |

Öldruckregelventil |

10 |

Steuerleitung Öldruckregelventil |

11 |

Ölsumpf |

12 |

Ölpumpe |

Die DME steuert mit einem pulsweitenmodulierten Signal das Öldruckregelventil an. Das Öldruckregelventil stellt dann einen entsprechenden Öldruck ein, mit dem der Regelkolben der Ölpumpe beaufschlagt wird.

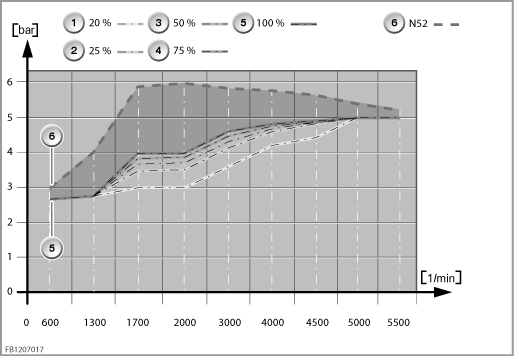

Durch die kennfeldgeregelte Ölpumpe ist eine

noch genauere Regelung der Ölpumpe möglich. Damit

trägt diese Maßnahme zusätzlich zur Verbrauchsreduzierung

und CO2-Senkung bei.

Der

benötigte Öldruck wird über dem Drehzahlband

gesenkt. Die Ölpumpe muss gegenüber der Volumenstromregelung

weniger Pumpleistung aufbringen.

Diagramm zeigt lastabhängigen Öldruck bei einer Motoröltemperatur von 100 °C

Index |

Erklärung |

Index |

Erklärung |

|---|---|---|---|

1 |

Kurve 20 % |

2 |

Kurve 25 % |

3 |

Kurve 50 % |

4 |

Kurve 75 % |

5 |

Kurve 100 % (Volllast) |

6 |

Kurve Volumenstromregelung z: B. N52 |

Hinweis: Ausfall der Öldruckregelung.

Bei Ausfall der kennfeldgeregelten Öldruckregelung wird die Ölversorgung volumenstromgeregelt (Notlauf) betrieben. Abhängig von der Motorisierung ist ein Kraftstoffverbrauch bis zu 5 % mehr die Folge.

Druckfehler, Irrtümer und technische Änderungen vorbehalten.