Die neue Generation der 6-Zylinder-Ottomotoren

(NG6) wird mit einer Weiterentwicklung fortgeführt.

Mit

dem neuen aufgeladenen 6-Zylinder-Ottomotor N54

mit Direkteinspritzung beginnt BMW den Wiedereinstieg in die Turbo-Technologie.

Beim neuen Turbomotor kommt die Direkteinspritzung der

2. Generation (DI2) zum Einsatz. Die Direkteinspritzung

(HPI: High Precision Injection) liefert zusätzliche Freiheitsgrade

bei der Bemessung von Einspritzmenge und Einspritzdauer (Mehrfacheinspritzung

je nach Last und Drehzahl bis zu 3-mal) sowie bei der Gemischverteilung

im Brennraum. Dadurch lassen sich Leistung, Motordrehmoment, Verbrauch

und Schadstoffemissionen positiv beeinflussen.

Bedingt

durch die Gemischkühlung durch den direkt eingespritzten

Kraftstoff kann die Verdichtung gegenüber einem Turbomotor

mit Saugrohreinspritzung angehoben werden. Dies verbessert den Wirkungsgrad.

Durch

den Einsatz der Direkteinspritzung entsteht eine homogene Gemischbildung

im gesamten Brennraum. Homogene Gemischbildung bedeutet, dass das

Kraftstoff-Luft-Verhältnis wie bei der

Saugrohreinspritzung stöchiometrisch (Lambda = 1)

geregelt wird.

(Mit stöchiometrisch wird ein

Kraftstoff-Luft-Verhältnis von 14,8 Kilogramm

Luft zu 1 Kilogramm Kraftstoff bezeichnet.) Durch die homogene

Gemischbildung kann ein konventionelles System zur Abgasnachbehandlung

eingesetzt werden.

Für eine deutlich spontanere Leistungsentfaltung

sorgt insbesondere das Bi-Turbo-Konzept. Anstelle

eines großen Abgasturboladers versorgen zwei kleinere Aggregate

jeweils drei Zylinder mit verdichteter Luft. Wesentlicher Vorteil

der klein dimensionierten Abgasturbolader ist ihr geringes Massenträgheitsmoment.

Schon die kleinste Betätigung des Fahrpedalmoduls wird

mit sofortigem Druckaufbau beantwortet.

Zugleich ermöglicht

die Nutzung der variablen Steuerzeiten (Doppel-VANOS) einen optimalen

Ladungswechsel, der zu hohem Motordrehmoment bei niedriger Drehzahl führt

und für souveräne Elastizität sorgt.

Folgende Bauteile für den Motor N54 werden beschrieben:

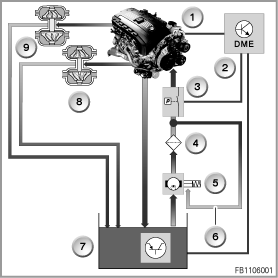

Auf der Platine im DME-Steuergerät (MSD80) befinden sich 3 Sensoren:

Der Temperatursensor dient zur thermischen Berechnung

der Bauteile im DME-Steuergerät.

Der

Umgebungsdrucksensor wird für die Berechnung der Gemischzusammensetzung benötigt.

Der Umgebungsdruck sinkt mit zunehmender Höhe über

dem Meeresspiegel.

Der Spannungssensor überwacht

die Spannungsversorgung über Klemme 87.

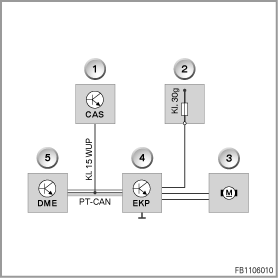

Das DME-Steuergerät ermittelt den Kraftstoffbedarf

des Motors. Die benötigte Kraftstoffmenge wird als Botschaft über

den PT-CAN an das EKP-Steuergerät gesendet.

Diese Botschaft wird vom EKP-Steuergerät in eine

Ausgangsspannung umgesetzt. Mit dieser Ausgangsspannung wird die

Drehzahl der elektrischen Kraftstoffpumpe geregelt. Somit wird eine

bedarfsgerechte Förderung für die Hochdruckpumpe

erreicht.

Index |

Erklärung |

Index |

Erklärung |

|---|---|---|---|

1 |

Car Access System (CAS) |

2 |

Stromverteiler in der Junction Box |

3 |

Elektrische Kraftstoffpumpe |

4 |

EKP-Steuergerät |

5 |

DME-Steuergerät |

|

|

Kl. 15 WUP |

Weckleitung (Klemme 15 Wake-up) |

Kl. 30g |

Klemme 30 geschaltet |

PT-CAN |

Powertrain-CAN |

|

|

Die elektrische Kraftstoffpumpe ist eine In-Tank-Pumpe.

Ab

Klemme 15 EIN wird die elektrische Kraftstoffpumpe eingeschaltet.

Die Kraftstoff-Hochdruckpumpe verdichtet den

Kraftstoff (Bereich von 50 bis 200 bar) und fördert

ihn zum Rail.

Die Kraftstoff-Hochdruckpumpe

ist am hinteren Ende der Unterdruckpumpe angeschraubt. Die Antriebswelle

der Kraftstoff-Hochdruckpumpe ist mit der Antriebswelle

der Unterdruckpumpe verbunden.

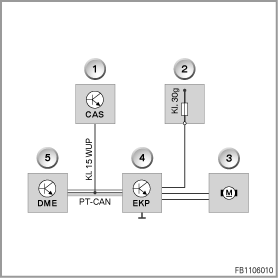

Index |

Erklärung |

Index |

Erklärung |

|---|---|---|---|

1 |

Kraftstoff-Hochdruckpumpe |

2 |

Anschluss für die Hochdruckleitung zum Rail |

3 |

Mengensteuerventil |

4 |

Elektrischer Anschluss |

5 |

Anschluss für die Niederdruckleitung von der Kraftstoffpumpe |

|

|

Das Mengensteuerventil steuert den Kraftstoffdruck

im Rail. Das Mengensteuerventil wird über ein pulsweitenmoduliertes

Signal (PWM-Signal) vom DME-Steuergerät angesteuert.

Abhängig vom PWM-Signal wird ein unterschiedlich

großer Drosselquerschnitt freigegeben und die für

den jeweiligen Lastzustand des Motors notwendige Kraftstofffördermenge

eingestellt. Zusätzlich ist die Möglichkeit gegeben, den

Druck im Rail abzubauen.

Wenn ein Fehler im System diagnostiziert

wird, z. B. der Ausfall des Hochdrucksensors, wird das

Mengensteuerventil stromlos geschaltet. Der Kraftstoff gelangt dann über

ein so genanntes Bypassventil ins Rail.

Index |

Erklärung |

Index |

Erklärung |

|---|---|---|---|

1 |

Kraftstoff-Hochdruckpumpe |

2 |

Anschluss für die Hochdruckleitung zum Rail |

3 |

Anschluss für die Niederdruckleitung von der Kraftstoffpumpe |

4 |

Mengensteuerventil |

5 |

3 Kolben sowie Einlass- und Auslassventile |

6 |

Überdruckventil |

7 |

Bypassventil |

|

|

Das Mengensteuerventil ist ein Bauteil der

Hochdruckpumpe und kann im Service ausgebaut werden.

Im Rail wird der verdichtete Kraftstoff zwischengespeichert und auf die Injektoren verteilt.

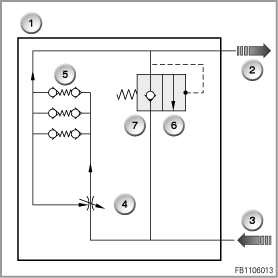

Der Raildrucksensor misst den aktuellen Kraftstoffdruck

im Rail.

Index |

Erklärung |

Index |

Erklärung |

|---|---|---|---|

1 |

Elektrischer Anschluss |

2 |

Auswerteschaltung |

3 |

Membran mit Sensorelement |

4 |

Hochdruckanschluss |

Der Kraftstoffdruck gelangt durch den Hochdruckanschluss

zur Membran mit Sensorelement. Die Verformung der Membran wird über

das Sensorelement in ein elektrisches Signal umgewandelt. Die Auswerteschaltung

bereitet das Signal auf und gibt ein analoges Spannungssignal an

die DME weiter. Das Spannungssignal steigt mit zunehmendem Kraftstoffdruck

linear an.

Das Signal vom Raildrucksensor ist ein wichtiges Eingangssignal

der DME für die Ansteuerung des Mengensteuerventils (Bauteil

der Hochdruckpumpe).

Wenn der Raildrucksensor ausfällt,

wird das Mengensteuerventil im Notlauf von der DME angesteuert.

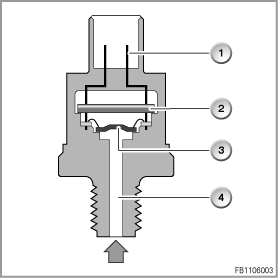

Der Injektor spritzt den Kraftstoff unter Hochdruck in den Brennraum. Der Injektor öffnet die Spitze der Düsennadel nach außen und bildet dabei einen nur wenige Mikrometer großen Ringspalt. Der Ringspalt formt die strahlgeführte Direkteinspritzung und sorgt für seine gleichmäßige, kegelförmige Ausbreitung.

Die piezoelektrische Ansteuerung ergibt gegenüber der Ansteuerung über Magnetspulen folgende Vorteile:

Somit ergeben sich deutliche Verbesserungen hinsichtlich

Schadstoffemissionen sowie Kraftstoffverbrauch.

Index |

Erklärung |

Index |

Erklärung |

|---|---|---|---|

1 |

Elektrischer Anschluss |

2 |

Kraftstoffleitungsanschluss |

3 |

Schichten von Piezo-Elementen |

4 |

Düsennadel, Spitze öffnet nach außen |

5 |

Teflonring |

|

|

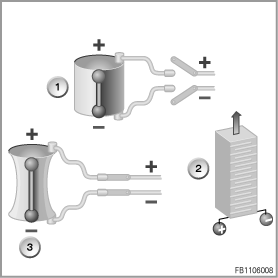

Ein Piezo-Element ist ein elektromechanischer

Wandler. Das Piezo-Element ist eine Keramik, die elektrische

Energie direkt in mechanische Energie (Kraft/Weg) umwandelt. Das

Piezo-Element dehnt sich aus, wenn eine Spannung angelegt

wird. Somit wird der Hub der Düsennadel erzeugt.

Um

einen größeren Hub zu erreichen, lässt

sich ein Piezo-Element in mehreren Schichten aufbauen.

Index |

Erklärung |

Index |

Erklärung |

|---|---|---|---|

1 |

Piezo-Element ohne Spannung |

2 |

Schichten von Piezo-Elementen |

3 |

Piezo-Element, Spannung angelegt |

|

|

Der Saugrohrdrucksensor misst den Unterdruck in der Sauganlage.

Der Saugrohr-Unterdruck dient als Ersatzgröße

für das Lastsignal. Der Saugrohrdrucksensor ist hinter der

Drosselkappe eingebaut.

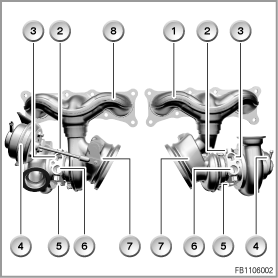

Der Motor ist mit 2 Abgasturboladern ausgestattet

(ein Abgasturbolader am Abgaskrümmer für die Zylinder

1 bis 3, ein Abgasturbolader am Abgaskrümmer für

die Zylinder 4 bis 6). Die Turbinen erlauben besonders hohe Abgastemperaturen

(1050 °C-Technik), die insbesondere bei

hoher Last zu einer spürbaren Verbrauchsreduzierung führen.

Der

Ladedruck der Abgasturbolader wird von der DME über je

ein Bypassventil (Wastegate-Ventil) geregelt. Über

das Bypassventil wird ein Teil der Abgase an der Turbine vorbeigeführt.

Die

Bypassventile werden über elektropneumatische Druckwandler

von der DME angesteuert und lassen sich variabel einstellen.

Zur

Kühlung und Schmierung des Abgasturboladers sind am Lagergehäuse 2 Anschlüsse

für den Motorkühlkreislauf und 2 Anschlüsse

für den Ölkreislauf vorhanden.

Index |

Erklärung |

Index |

Erklärung |

|---|---|---|---|

1 |

Abgaskrümmer doppelwandig (Zylinder 1 bis 3), verschweißt mit Turbinengehäuse |

2 |

Ölzulauf |

3 |

Kühlmittelaustritt |

4 |

Membrandose des Bypassventils |

5 |

Ölrücklauf |

6 |

Kühlmitteleintritt |

7 |

Abgasturbolader mit Bypassventil |

8 |

Abgaskrümmer doppelwandig (Zylinder 4 bis 6), verschweißt mit Turbinengehäuse |

Der Motor besitzt eine volumenstromgeregelte Ölpumpe.

Diese Pumpe fördert genau so viel Öl, wie zum

Erreichen des Regeldruckniveaus notwendig ist. Die Ölpumpe

wird mit einer Kette von der Kurbelwelle angetrieben.

Ein Elektromotor treibt die Kühlmittelpumpe

an. Die Leistung des Elektromotors (400 Watt) wird durch

eine Steuerelektronik gesteuert. Diese Steuerelektronik ist über die

bitserielle Datenschnittstelle mit der DME (Digitale Motor Elektronik)

verbunden. Die DME ermittelt aus der Last, dem Betriebsbereich und

den Daten der Temperatursensoren die erforderliche Kühlleistung.

Die DME sendet der Steuerelektronik die entsprechenden Signale zur

Regelung der Kühlmittelpumpe.

Der Motor der Kühlmittelpumpe

wird von dem Kühlmittel umspült. Somit werden

Motor und Steuerelektronik gekühlt. Mit dem Kühlmittel

werden auch die Lager der elektrischen Kühlmittelpumpe

geschmiert.

Der Ölzustandssensor misst folgende Größen:

Der Ölzustandssensor schickt die Messwerte an

die DME.

Die variable Nockenwellensteuerung dient der Steigerung

des Drehmoments im unteren und mittleren Drehzahlbereich.

Je

ein VANOS-Magnetventil steuert eine VANOS-Verstelleinheit

auf der Einlassseite und auf der Auslassseite an. Die VANOS-Magnetventile

werden vom DME-Steuergerät angesteuert.

Die

Steuerzeiten des Motors sind über die beiden variablen

VANOS-Verstelleinheiten stufenlos beeinflussbar.

Durch

eine größere Ventilüberschneidung ergeben

sich geringere Mengen an Restgas im Leerlauf. Durch die interne

Abgasrückführung im Teillastbereich werden die Stickoxide

reduziert.

Index |

Erklärung |

Index |

Erklärung |

|---|---|---|---|

1 |

VANOS-Verstelleinheit Auslassseite |

2 |

VANOS-Verstelleinheit Einlassseite |

3 |

Einlassnockenwellensensor |

4 |

Magnetventil |

5 |

Magnetventil |

6 |

Auslassnockenwellensensor |

Vorsicht! VANOS-Verstelleinheiten

nicht vertauschen.

Die VANOS-Verstelleinheiten für die

Einlass- und Auslassnockenwelle haben unterschiedliche

Verstellwege. Somit kann es bei vertauschten VANOS-Verstelleinheiten

zu einem Motorschaden durch aufsetzende Ventile kommen.

Auf

der Frontseite der VANOS-Verstelleinheit ist die Einbauseite

eingraviert.

Am Motor kommt ein geteiltes Kurbelgehäuse aus

Aluminium zum Einsatz. Zur Erhöhung der Steifigkeit ist

das Unterteil als Bedplate-Konstruktion ausgeführt.

Folgende Systemfunktionen werden beschrieben:

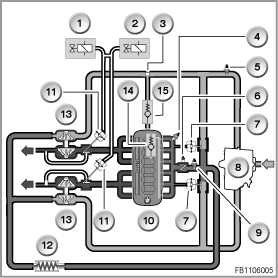

Der Ladedruck der Abgasturbolader wird von der DME über je ein Bypassventil (Wastegate-Ventil) geregelt. Die Bypassventile werden über elektropneumatische Druckwandler von der DME angesteuert (kennfeldgesteuert).

Zusätzlich zu den Bypassventilen sind 2 Schubumluftventile

eingebaut. Ohne Schubumluftventile müssten die Abgasturbolader

gegen den Staudruck der geschlossenen Drosselklappe arbeiten.

Wenn

die Drosselklappe schließt, öffnen die Schubumluftventile

durch den erhöhten Unterdruck im Saugrohr. Im geöffneten

Zustand verbinden die Schubumluftventile jeweils die Einlassseite

des Verdichters mit der Auslassseite des Verdichters. Somit wird ein

zu hoher Staudruck verhindert.

Index |

Erklärung |

Index |

Erklärung |

|---|---|---|---|

1 |

Elektropneumatischer Druckwandler (zum Verstellen des Bypassventils am Abgasturbolader für Zylinder 4 bis 6), angesteuert von der DME |

2 |

Elektropneumatischer Druckwandler (zum Verstellen des Bypassventils am Abgasturbolader für Zylinder 1 bis 3), angesteuert von der DME |

3 |

Motorentlüftungsheizung |

4 |

Saugrohrdrucksensor |

5 |

Ansauglufttemperatursensor |

6 |

Elektrischer Drosselklappensteller |

7 |

Schubumluftventile, gesteuert über den Saugrohr-Unterdruck |

8 |

Ansauggeräuschdämpfer |

9 |

Ladedrucksensor |

10 |

Motor |

11 |

Bypassventile (Wastegate-Ventile) |

12 |

Ladeluftkühler |

13 |

Abgasturbolader |

14 |

Rückschlagventil mit Druckbegrenzung |

15 |

Rückschlagventil zum Reinluftrohr |

|

|

Die Motorentlüftung ist druckgesteuert. Abhängig

vom Saugrohr-Unterdruck und Ladedruck wird entweder über

eine 6fach Verteilerleiste in die Einlasskanäle entlüftet oder

in das Reinluftrohr vor dem Abgasturbolader (Zylinder 4 bis 6).

Die Verteilerleiste ist in die Zylinderkopfhaube integriert.

Index |

Erklärung |

Index |

Erklärung |

|---|---|---|---|

1 |

Motorentlüftungsheizung |

2 |

Reinluftrohr vor dem Abgasturbolader (Zylinder 4 bis 6) |

3 |

Elektrischer Drosselklappensteller |

4 |

Ansauggeräuschdämpfer |

5 |

Sammler für Ansaugluft |

6 |

Motor |

7 |

Reinluftrohr vor dem Abgasturbolader (Zylinder 1 bis 3) |

8 |

Abgasturbolader |

9 |

Rückschlagventil mit Druckbegrenzung |

10 |

Rückschlagventil zum Reinluftrohr |

Für die Motorentlüftung sind

2 Ventile eingebaut.

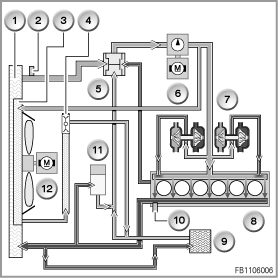

Für das Kühlsystem mit elektrischer Kühlmittelpumpe werden die Möglichkeiten des konventionellen Kühlsystems genutzt. Über das Wärmemanagement wird der momentane Kühlbedarf ermittelt und das Kühlsystem entsprechend geregelt.

Folgende Bauteile werden vom Wärmemanagement beeinflusst:

Die Kühlleistung des Systems wird über

einen frei zu variierenden Volumenstrom des Kühlmittels

angepasst.

Index |

Erklärung |

Index |

Erklärung |

|---|---|---|---|

1 |

Kühler |

2 |

Kühlmitteltemperatursensor am Kühleraustritt |

3 |

Getriebeölkühler |

4 |

Getriebeölkühler mit Thermostat |

5 |

Kennfeldthermostat |

6 |

Elektrische Kühlmittelpumpe |

7 |

Abgasturbolader |

8 |

Motor |

9 |

Heizungswärmetauscher |

10 |

Kühlmitteltemperatursensor am Motor |

11 |

Ausgleichsbehälter für Kühlmittel |

12 |

Elektrolüfter |

Das Wärmemanagement ermittelt den

momentanen Kühlbedarf und regelt das Kühlsystem

entsprechend. Unter Umständen kann die Kühlmittelpumpe

sogar ganz abgeschaltet werden, zum Beispiel zur schnelleren Erwärmung

des Kühlmittels in der Warmlaufphase.

Bei stehendem

und stark erwärmtem Motor pumpt die Kühlmittelpumpe

auch im Stand. Die Kühlleistung kann dadurch drehzahlunabhängig

angefordert werden.

Das Wärmemanagement erlaubt es nun, über den Kennfeldthermostat hinaus, verschiedene Kennfelder für die Steuerung der Kühlmittelpumpe zu Grunde zu legen. So kann das Motorsteuergerät die Motortemperatur dem Fahrverhalten anpassen.

Das Motorsteuergerät (MSD80) regelt folgende Temperaturbereiche:

Motorölthermostat

Der Motorölthermostat befindet sich am Ölfilter.

Index |

Erklärung |

Index |

Erklärung |

|---|---|---|---|

1 |

Motorölkühler |

2 |

Kurzschlusskreislauf |

3 |

Motorölthermostat |

4 |

Motor |

Der Motorölthermostat wird temperaturabhängig

geöffnet oder geschlossen. Er schließt jedoch

nie vollständig, sondern hat einen Mindestdurchfluss zum

Motorölkühler.

Bis zu einer Motoröltemperatur

von 110 °C ist der Motorölthermostat

geschlossen.

Das geförderte Motoröl

wird über den Motorölthermostat im Kurzschlusskreislauf

zurück in den Rücklauf gefördert. Somit

ist ein schneller Warmlauf des Motors gewährleistet.

Ab

einer Motoröltemperatur von 110 °C öffnet

der Motorölthermostat und reduziert die Öffnung

im Kurzschlusskreislauf. Somit erhöht sich der Öldurchfluss

in der Leitung zum Motorölkühler. Ab ca. 125 °C

ist der Thermostat ganz geöffnet.

Die volumenstromgeregelte Ölpumpe (Pendelschieberzellenpumpe) fördert genau so viel Öl, wie zum Erreichen des Regeldruckniveaus notwendig ist.

Der Öldruck, der aufgebracht wird, wirkt über

die Steuerleitung auf einen Regelkolben mit schräger Anlauffläche

(Pendelstütze) gegen die Kraft einer Druckfeder.

Steigt

der Ölbedarf des Motors, sinkt der Druck im Schmiersystem

und damit auch am Regelkolben. Die Ölpumpe steigert das

Fördervolumen und stellt die bisherigen Druckverhältnisse

wieder her. Wenn der Ölbedarf des Motors zurückgeht,

regelt die Pumpe entsprechend der Stellung des Regelkolbens ein

geringeres Fördervolumen ein.

Index |

Erklärung |

Index |

Erklärung |

|---|---|---|---|

1 |

Motor |

2 |

Digitale Motor Elektronik (DME) |

3 |

Öldruckschalter |

4 |

Ölfilter |

5 |

Volumenstromgeregelte Ölpumpe mit Regelkolben |

6 |

Steuerleitung (Öldruck) |

7 |

Ölzustandssensor im Ölsumpf |

8 |

Abgasturbolader |

9 |

Abgasturbolader |

|

|

Der Ölzustandssensor meldet dem DME-Steuergerät

die Motoröltemperatur und das Ölniveau. Für

die Berechnung des Ölniveaus rechnet das DME-Steuergerät

die Dauer für das Aufheizen und das Abkühlen des

Motoröls aus. Den Öldruck signalisiert der Öldruckschalter.

Das DME-Steuergerät steuert über den

PT-CAN die Warn- und Kontrollleuchte in der Instrumentenkombination

an (rot: Öldruck gering; gelb: Ölniveau gering)

Index |

Erklärung |

Index |

Erklärung |

|---|---|---|---|

1 |

Raildrucksensor |

2 |

Hochdruckpumpe mit Mengensteuerventil |

3 |

Elektrische Kraftstoffpumpe |

4 |

Kraftstoffniederdrucksensor |

5 |

Injektoren |

6 |

Rail |

EKP |

EKP-Steuergerät |

DME |

Digitale Motor Elektronik |

PT-CAN |

Powertrain-CAN |

|

|

Entsprechend dem anliegenden Systemdruck zwischen

der Kraftstoffpumpe und der Hochdruckpumpe wird vom Kraftstoffniederdrucksensor

ein Spannungssignal an das Motorsteuergerät (DME-Steuergerät)

ausgegeben.

Der Systemdruck (Kraftstoffniederdruck) wird

mit dem Kraftstoffniederdrucksensor vor der Hochdruckpumpe ermittelt.

Im DME-Steuergerät wird ständig ein Vergleich von Solldruck zu Istdruck durchgeführt. Bei Abweichung des Solldrucks vom Istdruck erhöht bzw. vermindert das DME-Steuergerät die Spannung für die elektrische Kraftstoffpumpe, die als Botschaft über den PT-CAN an das EKP-Steuergerät gesendet wird. Das EKP-Steuergerät setzt die Botschaft in eine Ausgangsspannung für die elektrische Kraftstoffpumpe um. Somit wird der benötigte Vorlaufdruck für den Motor (bzw. Hochdruckpumpe) eingeregelt.

Bei Signalausfall (Kraftstoffniederdrucksensor) wird

bei Klemme 15 EIN die elektrische Kraftstoffpumpe vorgesteuert

betrieben.

Wenn der CAN-Bus ausfällt,

wird die elektrische Kraftstoffpumpe über das EKP-Steuergerät

mit der anliegenden Bordnetzspannung betrieben.

Die Hochdruckpumpe verdichtet den Kraftstoff auf einen

Druck zwischen 50 und 200 bar. Über die Hochdruckleitung

gelangt der verdichtete Kraftstoff zum Rail. Im Rail wird der verdichtete

Kraftstoff zwischengespeichert und auf die Injektoren verteilt.

Der

Raildrucksensor misst den aktuellen Kraftstoffdruck im Rail. Wenn

das Mengensteuerventil in der Hochdruckpumpe öffnet, wird

der zu viel geförderte Kraftstoff wieder dem Zulauf in

der Hochdruckpumpe zugeführt.

Bei Ausfall der

Hochdruckpumpe ist ein eingeschränkter Fahrbetrieb möglich.

Sollte es im Motorbetrieb zu überhöhten Temperaturen des Kühlmittels oder des Motoröls kommen, werden bestimmte Funktionen im Fahrzeug dahingehend beeinflusst, dass der Motorkühlung mehr Energie zur Verfügung steht.

Die Maßnahmen werden in 2 Betriebsarten aufgeteilt:

Warnung! Arbeiten am Kraftstoffsystem nur bei kaltem Motor durchführen.

Bei Kühlmitteltemperaturen über 40 °C kann beim Lösen der Injektoren Kraftstoff mit hoher Geschwindigkeit austreten.

Druckfehler, Irrtümer und technische Änderungen vorbehalten.