La nuova generazione di motori a benzina a 6 cilindri

(NG6) prosegue con una rielaborazione.

Con

il nuovo motore a benzina a 6 cilindri sovralimentato N54

ad iniezione diretta, BMW avvia il proprio ritorno alla tecnologia turbo.

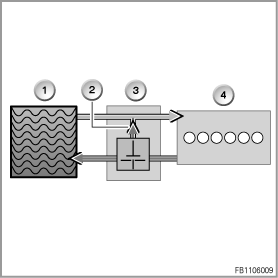

Nel nuovo motore turbo si adotta l'iniezione diretta di

seconda generazione (DI2). L'iniezione diretta

(HPI: High Precision Injection) assicura un grado di libertà maggiore

nel dosaggio del volume e nella durata dell'iniezione (iniezione multipla

fino a 3 volte a seconda del carico e del regime) nonché nella distribuzione della miscela

nella camera di combustione. In tal modo si agisce positivamente sulla potenza, sulla coppia del motore, sui consumi

e sulle emissioni inquinanti.

Per

effetto del raffreddamento della miscela tramite l'iniezione diretta del carburante,

la compressione può aumentare rispetto ad un motore turbo

con iniezione nel collettore di aspirazione. Questo fenomeno migliora il grado di rendimento.

Con

l'iniezione diretta, in tutta la camera di combustione si ottiene

una formazione omogenea della miscela. Formazione omogenea della miscela significa che si stabilisce un rapporto stechiometrico carburante-aria (lambda = 1)

come nell'iniezione nel collettore di aspirazione.

(per stechiometrico si intende un

rapporto carburante-aria di 14,8 chilogrammi

di aria per 1 chilogrammo di carburante.) Con

la formazione omogenea della miscela si può impiegare un sistema di

post-trattamento dei gas di scarico di tipo convenzionale.

All'erogazione chiaramente più spontanea della potenza

provvede, in particolare, il sistema bi-turbo. Al posto

di un unico turbocompressore grande, due gruppi più piccoli

alimentano di volta in volta tre cilindri con aria compressa. Vantaggio sostanziale

del turbocompressore di piccole dimensioni è il momento d'inerzia ridotto delle masse.

Sin dal più lieve movimento del modulo pedale acceleratore si risponde

con un'immediata generazione di pressione.

Allo stesso tempo

l'utilizzo della fasatura variabile (doppia VANOS) permette un cambio di

carica ottimale, il che produce una coppia motore elevata a basso regime ed un'elasticità sovrana.

Di seguito si descrivono i seguenti componenti del motore N54:

Sul circuito stampato della centralina DME (MSD80) sono presenti 3 sensori:

Il sensore di temperatura serve a calcolare la temperatura dei componenti nella centralina DME.

Il

sensore di pressione ambientale è necessario per il calcolo della composizione della miscela.

La pressione ambientale diminuisce con l'aumento dell'altezza sul livello del mare.

Il sensore di tensione sorveglia

l'alimentazione della tensione mediante il morsetto 87.

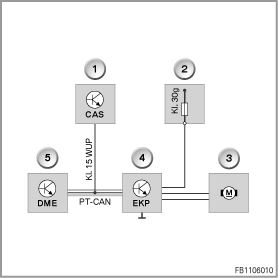

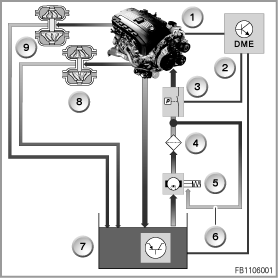

La centralina DME calcola il fabbisgono di carburante

del motore. La quantità di carburante necessaria viene trasmetta sotto forma di messaggio via PT-CAN alla centralina EKP.

Questo messaggio viene convertito dalla centralina EKP in tensione in uscita. Con questa tensione in uscita si calcola il

regime della pompa elettrica del carburante. In tal modo si ottiene

un'alimentazione della pompa alta pressione orientata al fabbisogno.

Indice |

Spiegazione |

Indice |

Spiegazione |

|---|---|---|---|

1 |

Car Access System (CAS) |

2 |

Distributore di corrente nella junction box |

3 |

Pompa carburante elettrica |

4 |

Centralina EKP |

5 |

centralina DME; |

|

|

Kl. 15 WUP |

Linea di attivazione (morsetto 15 wake-up) |

Kl. 30g |

Morsetto 30g commutato |

PT-CAN |

CAN Powertrain |

|

|

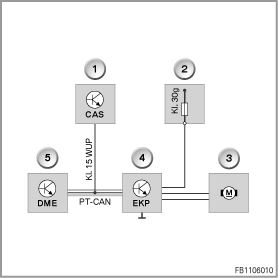

La pompa carburante elettrica si trova in una pompa In-Tank.

A partire

dall'inserimento del morsetto 15 essa si inserisce.

La pompa ad alta pressione del carburante comprime il

carburante (intervallo tra 50 e 200 bar) alimentandolo al

rail.

La pompa

è collegata a vite con l'estremità posteriore del depressore. L'albero di comando

della pompa ad alta pressione è collegato con quello

del depressore.

Indice |

Spiegazione |

Indice |

Spiegazione |

|---|---|---|---|

1 |

Pompa ad alta pressione carburante |

2 |

Collegamento della tubazione ad alta pressione con il rail |

3 |

Valvola di regolazione portata |

4 |

Collegamento elettrico |

5 |

Collegamento della tubazione a bassa pressione della pompa carburante |

|

|

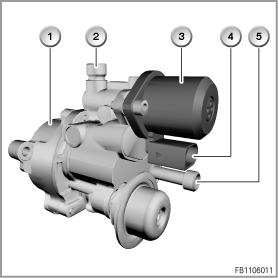

La valvola di regolazione portata controlla la pressione carburante

nel rail. Essa è attivata attraverso un segnale modulato in ampiezza di impulso

(segnale PWM) dalla centralina DME.

A seconda del segnale PWM, viene abilitata una sezione diversa della farfalla

e impostata la portata di carburante necessaria

allo stato di carica del motore Inoltre viene offerta la possibilità di scaricare la

pressione nel rail.

Qualora venga diagnosticato un difetto nel sistema,

ad es. l'avaria del sensore dell'alta pressione, la valvola

di regolazione della portata viene spenta. Il carburante giunge quindi nel rail

attraverso una cosiddetta valvola bypass.

Indice |

Spiegazione |

Indice |

Spiegazione |

|---|---|---|---|

1 |

Pompa ad alta pressione carburante |

2 |

Collegamento della tubazione ad alta pressione con il rail |

3 |

Collegamento della tubazione a bassa pressione della pompa carburante |

4 |

Valvola di regolazione portata |

5 |

3 pistoni nonché valvole di aspirazione e scarico |

6 |

Valvola di sovrappressione |

7 |

Valvola bypass |

|

|

La valvola di regolazione della portata è un componente della

pompa ad alta pressione e può essere smontata nell'ambito del Service.

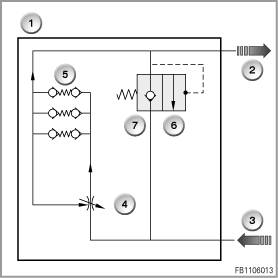

Nel rail il carburante compresso viene accumulato temporaneamente e distribuito agli iniettori.

Il sensore di pressione rail misura la pressione del carburante corrente nel

rail.

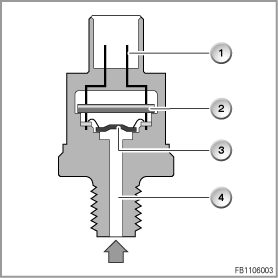

Indice |

Spiegazione |

Indice |

Spiegazione |

|---|---|---|---|

1 |

Collegamento elettrico |

2 |

Circuito analizzatore |

3 |

Membrana con elemento sensore |

4 |

Attacco alta pressione |

La pressione carburante giunge attraverso l'attacco dell'alta pressione

alla membrana con elemento sensore. La deformazione della membrana viene trasformata dall'elemento sensore in un segnale elettrico. Il circuito analizzatore elabora il segnale ed inoltra un segnale analogico in tensione alla

DME. Il segnale in tensione aumenta in modo lineare con l'aumento della pressione

carburante.

Il segnale del sensore di pressione rail è un segnale importante per la DME ai fini dell'attivazione della valvola di regolazione della portata (componente

della pompa alta pressione).

In caso di avaria del sensore di pressione rail,

la DME attiva d'emergenza la valvola di regolazione della portata.

L'iniettore inietta il carburante ad alta pressione nella camera di combustione. L'iniettore apre la punta dell'ago dell'ugello verso l'esterno generando un interstizio di pochi micron. Questo interstizio permette l'iniezione diretta del carburante con un getto uniforme a forma conica.

L'attivazione piezoelettrica offre rispetto all'attivazione mediante bobine elttromagnetiche i seguenti vantaggi:

In tal modo si ottengono chiari miglioramenti in relazione

alle emissioni inquinanti ed al consumo di carburante.

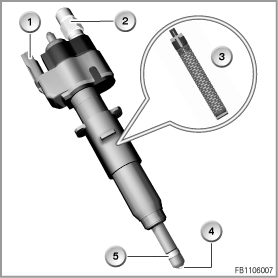

Indice |

Spiegazione |

Indice |

Spiegazione |

|---|---|---|---|

1 |

Collegamento elettrico |

2 |

Raccordo delle tubazioni carburante |

3 |

Strati di elementi piezoelettrici |

4 |

Ago dell'ugello, punta aperta verso l'esterno |

5 |

Anello in teflon |

|

|

Un elemento piezoelettrico è un convertitore elettromeccanico. Esso consiste in ceramica e trasforma l'energia elettrica direttamente in energia meccanica (forza/corsa). Questo elemento si dilata quando viene applicata tensione. In questo modo si genera la corsa dell'ago dell'ugello.

Per ottenere una corsa maggiore, l'elemento piezoelettrico può essere costituito da più strati.

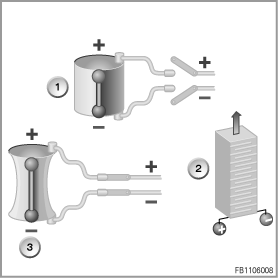

Indice |

Spiegazione |

Indice |

Spiegazione |

|---|---|---|---|

1 |

Elemento piezoelettrico in assenza di tensione |

2 |

Strati di elementi piezoelettrici |

3 |

Elemento piezoelettrico sotto tensione |

|

|

Il sensore di pressione collettore di aspirazione misura la depressione nell'impianto di aspirazione.

La depressione nel collettore di aspirazione serve da valore sostitutivo per il segnale di carico. Il sensore di pressione del collettore è montato dietro la valvola a farfalla.

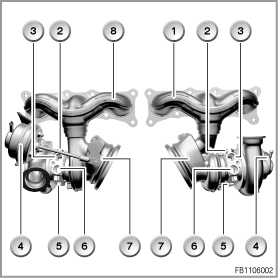

Il motore è equipaggiato con 2 turbocompressori (un turbocompressore sul collettore di scarico per i cilindri 1 - 3, un secondo sul collettore di scarico per i cilindri 4 - 6). Le turbine permettono temperature dei gas di scarico particolarmente elevate (1050 °C) che permettono di ottenere, in particolare a carico elevato, una notevole riduzione dei consumi.

La pressione di sovralimentazione del turbocompressore è regolata dalla DME attraverso una valvola bypass (valvola Wastegate). Attraverso la valvola bypass si devia una parte dei gas di scarico alla turbina.

Le valvole bypass vengono attivate attraverso convertitori di pressione elettropneumatici dalla DME e possono essere regolate in modo variabile.

Per raffreddare e lubrificare il turbocompressore sulla carcassa sono presenti 2 attacchi per il circuito di raffreddamento del motore e 2 per il circuito dell'olio.

Indice |

Spiegazione |

Indice |

Spiegazione |

|---|---|---|---|

1 |

Collettore di scarico a doppia parete (cilindri 1 - 3), saldato con la carcassa della turbina |

2 |

Alimentazione olio |

3 |

Uscita liquido di raffreddamento |

4 |

Capsula a membrana della valvola bypass |

5 |

Ritorno olio |

6 |

Entrata liquido di raffreddamento |

7 |

Turbocompressore con valvola bypass |

8 |

Collettore di scarico a doppia parete (cilindri 4 - 6), saldato con la carcassa della turbina |

Il motore dispone di una pompa dell'olio con regolazione della portata.

Questa pompa alimenta olio per quanto necessario a raggiungere il livello della pressione di regolazione. La pompa dell'olio viene azionata dall'albero motore mediate una catena.

Un motorino elettrico aziona la pompa del liquido di raffreddamento. La potenza del motorino elettrico (400 Watt) è controllata da una centralina elettronica. Questa centralina è collegata attraverso l'interfaccia dati seriale con la DME (elettronica digitale del motore). La DME determina la potenza di raffreddamento necessaria in base al carico, all'intervallo di esercizio e ai dati dei sensori di temperatura.

La DME trasmette all'elettronica di comando i segnali di regolazione della pompa liquido di raffreddamento.

Il motore viene percorso dal liquido di raffreddamento. In tal modo motore e centralina si raffreddano. Con il liquido di raffreddamento si lubrificano anche i cuscinetti della pompa elettrica.

Il sensore di stato olio rileva le seguenti grandezze:

Il sensore trasmette i valori rilevati alla DME.

Il comando variabile degli alberi a camme serve ad aumentare la coppia nell'intervallo di regime inferiore e centrale.

Una elettrovalvola VANOS attiva un'unità di regolazione VANOS sul lato aspirazione ed una l'unità sul lato scarico. Le elettrovalvole VANOS vengono attivate dalla centralina DME.

La fasatura del motore è influenzabile in modo continuo dalle due unità di regolazione VANOS.

Per effetto del maggiore ricoprimento delle valvole si ottengono quantità inferiori di gas residui a regime minimo. Il ricircolo interno dei gas di scarico ai carichi parziali riduce la quantità di ossido di azoto.

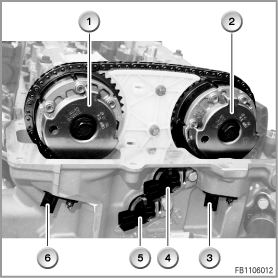

Indice |

Spiegazione |

Indice |

Spiegazione |

|---|---|---|---|

1 |

Unità di regolazione VANOS lato scarico |

2 |

Unità di regolazione VANOS lato aspirazione |

3 |

sensore albero a camme di aspirazione |

4 |

Valvola elettromagnetica |

5 |

Valvola elettromagnetica |

6 |

sensore albero a camme di scarico |

ATTENZIONE! Non scambiare le unità di regolazione VANOS.

Le due unità hanno corse di regolazione diverse per il lato aspirazione e scarico. Quindi, in caso di scambio delle due unità, si rischiano danni al motore per l'inceppamento delle valvole.

Sul lato anteriore dell'unità VANOS è inciso il lato di montaggio.

Nel motore si impiega un basamento in alluminio sdoppiato. Per aumentare la rigidità, la parte inferiore ha una struttura a ”bedplate”.

Di questo sistema si descrivono le seguenti funzioni:

La pressione di sovralimentazione del turbocompressore è regolata dalla DME attraverso una valvola bypass (valvola Wastegate). Le valvole Bypass vengono attivate dalla DME mediante un convertitore di pressione elettropneumatico (azionato sulla base di un diagramma caratteristico).

Oltre alle valvole Bypass, sono montate 2 valvole di ricircolo aria in fase di rilascio. Senza queste valvole i turbocompressori dovrebbero lavorare in antagonismo alla pressione dinamica generata dalla chiusura della valvola a farfalla.

Se la valvola a farfalla si chiude, le valvole di ricircolo aria in fase di rilascio si aprono per effetto dell'aumento della depressione nel collettore di aspirazione. Le valvole aperte collegano di volta in volta il lato aspirazione del compressore con quello di scarico. In tal modo si impedisce che la pressione dinamica aumenti a livelli inammissibili.

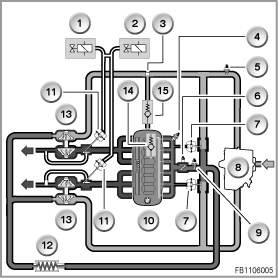

Indice |

Spiegazione |

Indice |

Spiegazione |

|---|---|---|---|

1 |

Convertitore di pressione elettropneumatico (per regolare la valvola bypass del turbocompressore per i cilindri 4 - 6), attivato dalla DME |

2 |

Convertitore di pressione elettropneumatico (per regolare la valvola bypass del turbocompressore per i cilindri 1 - 3), attivato dalla DME |

3 |

Riscaldamento sfiato motore |

4 |

Sensore di pressione collettore di aspirazione |

5 |

Sensore di temperatura aria aspirata |

6 |

Attuatore elettrico della farfalla |

7 |

Valvole di ricircolo aria in fase di rilascio, regolate tramite la depressione nel collettore di aspirazione |

8 |

Silenziatore di aspirazione |

9 |

Sensore di pressione di sovralimentazione |

10 |

Motore |

11 |

Valvole bypass (valvole Wastegate) |

12 |

Intercooler |

13 |

Turbocompressore a gas di scarico |

14 |

Valvola di non ritorno con limitazione di pressione |

15 |

Valvola di non ritorno al tubo dell'aria depurata |

|

|

Lo sfiato motore è comandato regolato in funzione della pressione. A seconda della depressione nel collettore di aspirazione e della pressione di sovralimentazione lo sfiato si realizza attraverso un distributore a 6 fori nei canali di aspirazione o nel tubo dell'aria depurata a monte del turbocompressore (cilindri 4 - 6).

Il distributore è integrato nel copritestata.

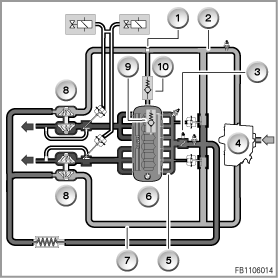

Indice |

Spiegazione |

Indice |

Spiegazione |

|---|---|---|---|

1 |

Riscaldamento sfiato motore |

2 |

Tubo aria depurata a monte del turbocompressore (cilindri 4 - 6) |

3 |

Attuatore elettrico della farfalla |

4 |

Silenziatore di aspirazione |

5 |

Collettore di aspirazione |

6 |

Motore |

7 |

Tubo aria depurata a monte del turbocompressore (cilindri 1 - 3) |

8 |

Turbocompressore a gas di scarico |

9 |

Valvola di non ritorno con limitazione di pressione |

10 |

Valvola di non ritorno al collettore dell'aria depurata |

Per lo sfiato motore sono montate 2 valvole.

Per l'impianto di raffreddamento con pompa elettrica del liquido di raffreddamento vengono utilizzate le possibilità del sistema di raffreddamento convenzionale. Attraverso la gestione del calore si rileva l'esigenza di refrigerazione ed il sistema di raffreddamento viene regolato di conseguenza.

La gestione del calore influisce sui seguenti componenti:

La potenza di raffreddamento del sistema viene adattata variando il volume del liquido di raffreddamento.

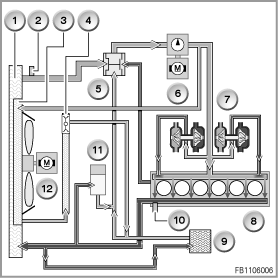

Indice |

Spiegazione |

Indice |

Spiegazione |

|---|---|---|---|

1 |

Radiatore |

2 |

Sensore temperatura liquido di raffreddamento in uscita radiatore |

3 |

Radiatore olio cambio |

4 |

Radiatore olio cambio con termostato |

5 |

Termostato a diagramma caratteristico |

6 |

Pompa liquido di raffreddamento elettrica |

7 |

Turbocompressore a gas di scarico |

8 |

Motore |

9 |

Scambiatore di calore del riscaldamento |

10 |

Sensore di temperatura liquido di raffreddamento del motore |

11 |

Serbatoio di compensazione per liquido di raffreddamento |

12 |

Elettroventola |

La gestione del calore rileva la necessità di raffreddamento corrente al momento e regola di conseguenza l'impianto di raffreddamento. In determinate condizioni può anche accadere che la pompa del raffreddamento

venga del tutto disattivata, ad esempio per ottenere un riscaldamento più rapido

del liquido di raffreddamento nella fase di riscaldamento motore.

A motore spento e molto caldo, la pompa

del liquido di raffreddamento funziona anche a vettura ferma. In questo modo può essere richiesto raffreddamento

indipendentemente dal regime.

La gestione del calore permette ora, attraverso il termostato a diagramma caratteristico, di utilizzare diagrammi diversi per il controllo della pompa. Così, la centralina del motore può adattare la temperatura del motore alle esigenze di marcia.

La centralina di gestione motore (MSD80) regola i seguenti intervalli di temperatura:

Termostato olio motore

Il termostato dell'olio motore si trova nel filtro olio.

Indice |

Spiegazione |

Indice |

Spiegazione |

|---|---|---|---|

1 |

Radiatore olio motore |

2 |

Circuito di esclusione |

3 |

Termostato olio motore |

4 |

Motore |

Il termostato dell'olio motore si apre o chiude in funzione della temperatura. Esso non si chiude tuttavia completamente, ma mantiene una portata minima d'olio al radiatore.

Fino ad una temperatura olio di 110 °C il termostato rimane chiuso.

L'olio motore alimentato viene fatto defluire nel ritorno attraverso il termostato disposto nel circuito di esclusione. In tal modo si garantisce un riscaldamento rapido del motore.

A partire da una temperatura olio di 110 °C il termostato si apre, riducendo il foro di apertura nel circuito. In tal modo il flusso dell'olio nella tubazione del radiatore aumenta. A partire da circa 125 °C il termostato è completamente aperto.

La pompa olio a flusso regolato (pompa volumetrica con saracinesca oscillante) alimenta olio per quanto necessario a raggiungere il livello normale di pressione.

La pressione generata agisce sul pistone di regolazione attraverso la tubazione di comando con superficie d'appoggio inclinata (sostegno oscillante) in antagonismo alla forza di una molla di compressione.

Se la quantità di olio richiesta nel motore aumenta, diminuisce la pressione nell'impianto di lubrificazione e quindi anche sul pistone di regolazione. La pompa olio aumenta la portata e ripristina le condizioni di pressione precedenti. Se il fabbisogno di olio nel motore diminuisce,

la pompa imposta una portata più esigua in base alla posizione del pistone.

Indice |

Spiegazione |

Indice |

Spiegazione |

|---|---|---|---|

1 |

Motore |

2 |

Elettronica digitale del motore (DME) |

3 |

Interruttore pressione olio |

4 |

Filtro dell'olio |

5 |

Pompa olio con pistone di regolazione flusso |

6 |

Tubazione di comando (pressione olio) |

7 |

Sensore di stato olio nella coppa olio |

8 |

Turbocompressore |

9 |

Turbocompressore |

|

|

Il sensore di stato olio segnala alla centralina DME la temperatura dell'olio motore ed il livello dell'olio. Per il calcolo del livello la centralina DME calcola il tempo occorrente al riscaldamento ed al raffreddamento dell'olio motore. Il pressostato dell'olio segnala la pressione olio.

La centralina DME attiva attraverso il PT-CAN la spia di avviso e controllo nella strumentazione (rossa: pressione olio esigua; gialla: livello olio esiguo)

Indice |

Spiegazione |

Indice |

Spiegazione |

|---|---|---|---|

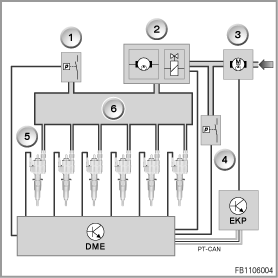

1 |

sensore della pressione rail |

2 |

Pompa ad alta pressione con valvola di comando della portata |

3 |

Pompa carburante elettrica |

4 |

Sensore bassa pressione carburante |

5 |

iniettori |

6 |

Rail |

EKP |

Centralina EKP |

DME |

Elettronica digitale del motore |

PT-CAN |

CAN Powertrain |

|

|

In base alla pressione presente nel sistema tra la pompa carburante e la pompa ad alta pressione il sensore di bassa pressione carburante emette un segnale in tensione alla centralina di gestione motore (centralina DME).

La pressione del sistema (bassa pressione) viene rilevata con l'apposito sensore a monte della pompa.

La centralina DME svolge continuamente un confronto tra la pressione nominale e quella effettiva. In caso di scostamenti la centralina DME aumenta o diminuisce la tensione alla pompa carburante elettrica, trasmessa sotto forma di messaggio via PT-CAN alla centralina EKP. La centralina EKP trasforma il messaggio in tensione in uscita per la pompa carburante elettrica. In tal modo si imposta la pressione di mandata necessaria per il motore (o pompa ad alta pressione).

In caso di caduta del segnale (sensore di bassa pressione carburante) con l'inserimento del morsetto 15 la pompa carburante elettrica viene precomandata.

Se il bus CAN è in avaria, la pompa carburante elettrica viene azionata attraverso la centralina EKP con la tensione presente nella rete di bordo.

La pompa ad alta pressione comprime il carburante ad una pressione tra 50 e 200 bar. Attraverso la tubazione ad alta pressione il carburante compresso giunge al rail. Nel rail il carburante compresso viene accumulato temporaneamente

e distribuito agli iniettori.

Il sensore di pressione rail misura la pressione carburante corrente al momento nel

rail. Quando la valvola di regolazione della portata nella pompa ad alta pressione si apre, il carburante alimentato in eccesso viene fatto nuovamente defluire nella tubazione di mandata nella pompa.

In caso di avaria della pompa è possibile proseguire la marcia con determinate restrizioni.

In caso di temperature eccessive del liquido di raffreddamento o dell'olio motore con motore in funzione, si influenzano determinate funzioni nella vettura in modo che il raffreddamento motore disponga di più energia.

Le misure si suddividono in 2 modalità d'esercizio:

Attenzione Eseguire gli interventi sulI'impianto di alimentazione solo a motore freddo.

Con temperatura del liquido di raffreddamento superiore a 40 °C nel disimpegnare gli iniettori può fuoriuscire un forte getto di carburante.

Salvo refusi, errori e modifiche tecniche.