La nueva generación de motores de gasolina de 6 cilindros (NG6) se ha seguido desarrollando.

Con el nuevo motor de gasolina de 6 cilindros N54 con inyección directa, BMW vuelve a acceder a la tecnología Turbo.

En el nuevo motor Turbo, se utiliza una inyección directa de segunda generación (DI2). La inyección directa (HPI: High Precision Injection) ofrece un grado de libertad adicional al dimensionar la cantidad de inyección y la duración de inyección (inyección múltiple según carga y número de revoluciones hasta tres veces), así como la distribución de la mezcla en la cámara de combustión. De esta forma se puede influir positivamente en la potencia, en el par del motor, en el consumo y en las emisiones.

Condicionada por la refrigeración de la mezcla por el combustible de inyección directa, puede incrementarse la compresión con respecto a un motor Turbo con inyección en el colector de admisión. De esta forma mejora el rendimiento.

Gracias a la inyección directa, se genera una formación de la mezcla homogénea en toda la cámara de combustión. Que la formación de la mezcla sea homogénea significa que la relación combustible-aire se regula de forma estequiométrica, como en el caso de la inyección en el colector de admisión (Lambda = 1).

(Una relación estequiométrica combustible-aire significa que existen 14,8 kilogramos de aire por 1 kilogramo de combustible.) Gracias a que la formación de la mezcla es homogénea, se puede utilizar un sistema convencional de tratamiento ulterior de emisiones.

Para un desarrollo de la potencia espontáneo, cabe destacar el papel del concepto Bi-Turbo. En lugar de un turbocompresor de gases de escape de gran tamaño, dos pequeños grupos alimentan tres cilindros cada uno con aire comprimido. La principal ventaja de estos turbocompresores de gases de escape de pequeño tamaño es su reducido momento de inercia. Con un mínimo accionamiento del módulo del pedal acelerador, la respuesta es una formación de presión inmediata.

Además, el empleo de tiempos de distribución variables (control variable de árbol de levas doble) permite un cambio de carga óptimo que implica un elevado par del motor con un número de revoluciones bajo y que ofrece una excelente elasticidad.

Se describen los siguientes componentes del motor N54:

En la platina de la unidad de mando DME (MSD80) se encuentran 3 sensores:

El sensor de temperatura se utiliza para el cálculo térmico de los componentes en la unidad de mando DME.

El sensor de presión ambiente es necesario para el cálculo de la composición de la mezcla. La presión ambiental disminuye con el incremento de la altura por encima del nivel del mar.

El sensor de tensión controla la alimentación de tensión mediante el borne 87.

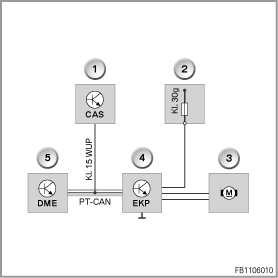

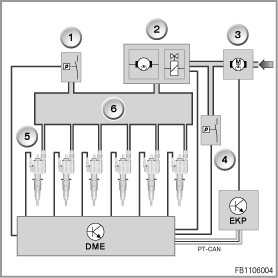

La unidad de mando DME determina el combustible que requiere el motor. La cantidad de combustible necesaria se envía como un mensaje mediante el PT-CAN a la unidad de mando de la electrobomba de combustible. La unidad de mando de la electrobomba de combustible convierte este mensaje en una tensión de salida. Con esta tensión de salida se regula el número de revoluciones de la electrobomba de combustible. De esta forma se alcanza una elevación ajustada a las necesidades para la bomba de alta presión.

Indice |

Explicación |

Indice |

Explicación |

|---|---|---|---|

1 |

Car Access System (CAS) |

2 |

Distribuidor de corriente de la caja de conexión |

3 |

Bomba eléctrica de combustible |

4 |

Unidad de mando de la EKP |

5 |

Unidad de mando DME |

|

|

Borne 15 WUP |

Línea de excitación (borne 15 Wake-up) |

Borne 30g |

Borne 30 conectado |

PT-CAN |

Powertrain-CAN |

|

|

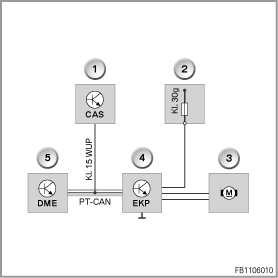

La electrobomba de combustible es una bomba en depósito.

A partir de la activación del borne 15 se conecta la electrobomba de combustible.

La bomba de alta presión de combustible comprime el combustible (intervalo de 50 a 200 bar) y lo conduce al raíl.

La bomba de alta presión de combustible está atornillada en la parte final trasera de la bomba de depresión. El árbol de accionamiento de la bomba de alta presión de combustible está conectada con el árbol de accionamiento de la bomba de depresión.

Indice |

Explicación |

Indice |

Explicación |

|---|---|---|---|

1 |

Bomba de alta presión de combustible |

2 |

Conexión para la tubería de alta presión que va al raíl |

3 |

Válvula de control de caudal |

4 |

Conexión eléctrica |

5 |

Conexión para la tubería de baja presión que parte de la bomba de combustible |

|

|

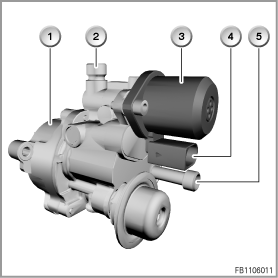

La válvula de control de caudal controla la presión del combustible en el raíl. La válvula de control de caudal se controla mediante una señal modulada por amplitud de pulso (señal PWM) mediante la unidad de mando DME. En función de la señal PWM, se libera una sección de estrangulación de diferentes tamaños y se ajusta el caudal de alimentación de combustible necesario para el estado de carga correspondiente del motor. Además, existe la opción de reducir la presión en el raíl.

Si se diagnostica un error en el sistema, p. ej., la avería del sensor de alta presión, la válvula de control de caudal se conectará sin corriente. En este caso, el combustible accederá al raíl mediante la denominada válvula de bypass.

Indice |

Explicación |

Indice |

Explicación |

|---|---|---|---|

1 |

Bomba de alta presión de combustible |

2 |

Conexión para la tubería de alta presión que va al raíl |

3 |

Conexión para la tubería de baja presión que parte de la bomba de combustible |

4 |

Válvula de control de caudal |

5 |

3 pistones, así como válvulas de aspiración y de escape |

6 |

Válvula de sobrepresión |

7 |

Válvula de bypass |

|

|

La válvula de control de caudal es un componente de la bomba de alta presión y puede desmontarse en el servicio.

En el raíl se almacena de forma intermedia el combustible comprimido y se distribuye en los inyectores.

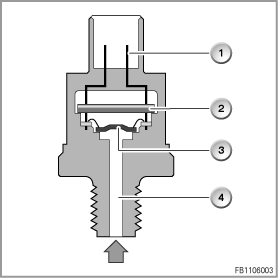

El sensor de presión de raíl mide la presión actual del combustible en el raíl.

Indice |

Explicación |

Indice |

Explicación |

|---|---|---|---|

1 |

Conexión eléctrica |

2 |

Conexión de evaluación |

3 |

Membrana con elemento sensor |

4 |

Conexión de alta presión |

La presión del combustible llega a la membrana con el elemento sensor mediante la conexión de alta presión. La deformación de la membrana se convierte en una señal eléctrica gracias al elemento sensor. La conexión de evaluación prepara la señal y transmite una señal de tensión análoga a la electrónica del motor. La señal de tensión se incrementa a medida que aumenta la presión del combustible.

La señal del sensor de presión de raíl es una señal de entrada importante de la electrónica del motor para accionar la válvula de control de caudal (componente de la bomba de alta presión).

Si el sensor de presión de raíl está averiado, la electrónica del motor controlará en casos de emergencia la válvula de control de caudal.

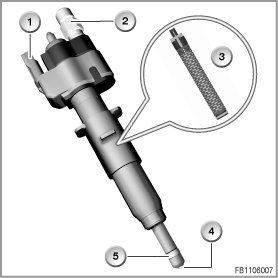

El inyector inyecta el combustible bajo la alta presión de la cámara de combustión. El inyector abre la punta de la aguja del inyector hacia fuera y forma una abertura circular de pocos micrómetros. La abertura circular forma la inyección directa y se encarga de que su propagación sea uniforme y esférica.

El accionamiento piezoeléctrico presenta las siguientes ventajas con respecto al accionamiento mediante bobinas magnéticas:

De esta forma mejoran claramente las emisiones, así como el consumo de combustible.

Indice |

Explicación |

Indice |

Explicación |

|---|---|---|---|

1 |

Conexión eléctrica |

2 |

Empalme de tubería de combustible |

3 |

Capas de elementos piezoeléctricos |

4 |

Aguja del inyector, la punta se abre hacia fuera |

5 |

Anillo de teflón |

|

|

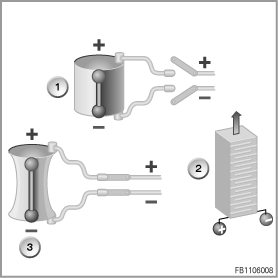

Un elemento piezoeléctrico es un convertidor electromecánico. El elemento piezoeléctrico es una cerámica que convierte energía eléctrica directamente en energía mecánica (fuerza/recorrido). El elemento piezoeléctrico se expande cuando se aplica una tensión. Así se genera la carrera de la aguja del inyector.

Para conseguir una carrera mayor, el elemento piezoeléctrico puede montarse en varias capas.

Indice |

Explicación |

Indice |

Explicación |

|---|---|---|---|

1 |

Elemento piezoeléctrico sin tensión |

2 |

Capas de elementos piezoeléctricos |

3 |

Elemento piezoeléctrico, tensión aplicada |

|

|

El sensor de presión del tubo de admisión mide la depresión en el sistema de aspiración. La depresión del colector de admisión se utiliza como dimensión de sustitución para la señal de carga. El sensor de presión del tubo de admisión está integrado tras la válvula de mariposa.

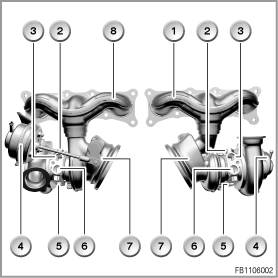

El motor está provisto de 2 turbocompresores de gases de escape (un turbocompresor de gases de escape en el colector de escape para los cilindros de 1 a 3, un turbocompresor de gases de escape en el colector de escape para los cilindros de 4 a 6). Las turbinas permiten temperaturas de los gases de escape especialmente elevadas (técnica de 1050 °C), que sobre todo en el caso de carga elevada provocan una sustancial reducción del consumo.

La electrónica del motor regula la presión de sobrealimentación del turbocompresor de gases de escape mediante una válvula de bypass (válvula de descarga). Mediante la válvula de bypass se hace pasar una parte de los gases de escape a la turbina.

Las válvulas de bypass están controladas por la electrónica del motor mediante un convertidor de presión electroneumático y pueden configurarse de forma variable.

Para la refrigeración y el engrase del turbocompresor de gases de escape existen en la carcasa 2 conexiones para el circuito de refrigeración del motor y 2 conexiones para el circuito de aceite.

Indice |

Explicación |

Indice |

Explicación |

|---|---|---|---|

1 |

Colector de escape de doble pared (cilindro 1 a 3), soldado a la carcasa de la turbina |

2 |

Afluencia de aceite |

3 |

Salida del líquido refrigerante |

4 |

Caja de membranas de la válvula de bypass |

5 |

Retorno del aceite |

6 |

Entrada del líquido refrigerante |

7 |

Turbocompresor de gases de escape con válvula de bypass |

8 |

Colector de escape de doble pared (cilindro 4 a 6), soldado a la carcasa de la turbina |

El motor dispone de una bomba de aceite con regulación del flujo volumétrico. Esta bomba transporta todo el aceite necesario para alcanzar el nivel de presión de regulación requerido. La bomba de aceite se acciona mediante una cadena del cigüeñal.

Un motor eléctrico acciona la bomba del líquido refrigerante. La potencia del motor eléctrico (400 vatios) se controla mediante una electrónica de control. Esta electrónica de control está conectada con la electrónica digital del motor mediante una interfaz de datos serial por bits. La electrónica digital del motor determina a partir de la carga, el área operativa y los datos de los sensores de temperatura la potencia de refrigeración necesaria. La electrónica digital del motor envía a la electrónica de control las señales correspondientes para regular la bomba del líquido refrigerante.

El motor de la bomba del líquido refrigerante se limpia con el líquido refrigerante. De esta forma se refrigeran el motor y la electrónica de control. Con el líquido refrigerante también se lubrifican los cojinetes de la bomba del líquido refrigerante eléctrica.

El sensor de estado del aceite mide los siguientes parámetros:

El sensor de estado del aceite envía los valores de medición a la electrónica digital del motor.

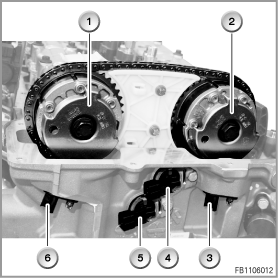

El control variable del árbol de levas se utiliza para incrementar el par en la gama de régimen inferior y media.

Para cada válvula electromagnética de control variable del árbol de levas, una unidad de ajuste VANOS controla la parte de admisión y la parte de escape. Las válvulas electromagnéticas VANOS están controladas por la unidad de mando DME.

Las dos unidades de ajuste VANOS variables pueden influir de forma continua en los tiempos de distribución del motor.

Gracias a un gran solapamiento de las válvulas, se generan cantidades muy pequeñas de gas restante en el ralentí. Mediante la recirculación de gases de escape interna en el margen de carga parcial, se reducen los óxidos de nitrógeno.

Indice |

Explicación |

Indice |

Explicación |

|---|---|---|---|

1 |

Unidad de ajuste VANOS: parte de escape |

2 |

Unidad de ajuste VANOS: parte de admisión |

3 |

Sensor del árbol de levas de admisión |

4 |

Válvula electromagnética |

5 |

Válvula electromagnética |

6 |

Sensor del árbol de levas de escape |

¡Atención! No confundir las unidades de ajuste VANOS.

Las unidades de ajuste VANOS para el árbol de levas de admisión y de escape presentan recorridos de regulación diferentes. Si se intercambian las unidades de ajuste VANOS puede averiarse el motor por superposición de las válvulas.

En la parte frontal de la unidad de ajuste VANOS se ha grabado la parte de montaje.

En el motor se utiliza un cárter de cigüeñal de aluminio dividido. Para incrementar la rigidez, la parte inferior se ha diseñado con estructura de platina.

Se describen las siguientes funciones del sistema:

La electrónica del motor regula la presión de sobrealimentación del turbocompresor de gases de escape mediante una válvula de bypass (válvula de descarga). Las válvulas de bypass están controladas por la electrónica del motor mediante un convertidor de presión (control por campo característico).

Además de las válvulas de bypass, se han montado 2 válvulas de ventilación de empuje. Sin las válvulas de ventilación de empuje, los turbocompresores de gases de escape deberían trabajar contra la presión de retención de la válvula de mariposa cerrada.

Si la válvula de mariposa se cierra, se abren las válvulas de ventilación de empuje mediante el incremento de depresión en el colector de admisión. En un estado abierto, las válvulas de ventilación de empuje conectan la parte de la admisión del compresor con la parte de escape del mismo. De esta forma se evita una presión de retención demasiado elevada.

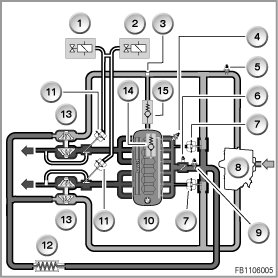

Indice |

Explicación |

Indice |

Explicación |

|---|---|---|---|

1 |

Convertidor de presión electroneumático (para regular la válvula de bypass en el turbocompresor de gases de escape para el cilindro 4 a 6), controlado por la electrónica digital del motor |

2 |

Convertidor de presión electroneumático (para regular la válvula de bypass en el turbocompresor de gases de escape para el cilindro 1 a 3), controlado por la electrónica digital del motor |

3 |

Calefacción de purga de aire del motor |

4 |

Sensor de presión del tubo de admisión |

5 |

Sonda térmica del aire de admisión |

6 |

Ajustador eléctrico de la mariposa de aire |

7 |

Válvulas de ventilación de empuje, controladas por la depresión del colector de admisión |

8 |

Silenciador de admisión |

9 |

Sensor de presión de sobrealimentación |

10 |

Motor |

11 |

Válvulas de bypass (válvulas de descarga) |

12 |

Refrigerador del aire de sobrealimentación |

13 |

Turbocompresor de gases de escape |

14 |

Válvula de retención con limitación de la presión |

15 |

Válvula de retención que va al tubo de aire limpio |

|

|

La purga de aire del motor está controlada por presión. En función de la depresión del colector de admisión y de la presión de sobrealimentación, se purgan de aire los canales de admisión mediante una serie de 6 distribuidores o el tubo de aire puro del turbocompresor de gases de escape (cilindro 4 a 6). Los distribuidores están integrados en la tapa de la culata.

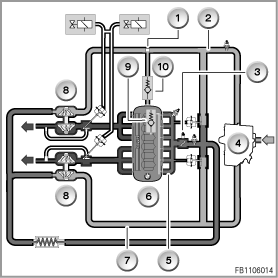

Indice |

Explicación |

Indice |

Explicación |

|---|---|---|---|

1 |

Calefacción de purga de aire del motor |

2 |

Tubo de aire puro anterior al turbocompresor de gases de escape (cilindro 4 a 6) |

3 |

Ajustador eléctrico de la mariposa de aire |

4 |

Silenciador de admisión |

5 |

Colector de aire de admisión |

6 |

Motor |

7 |

Tubo de aire puro anterior al turbocompresor de gases de escape (cilindro 1 a 3) |

8 |

Turbocompresor de gases de escape |

9 |

Válvula de retención con limitación de la presión |

10 |

Válvula de retención que va al tubo de aire limpio |

Para la purga de aire del motor se han montado 2 válvulas.

Para el sistema de refrigeración con la bomba del líquido refrigerante eléctrica se utilizan las opciones del sistema de refrigeración convencional. Mediante la gestión del calor se determina la necesidad de refrigeración en ese momento y el sistema de refrigeración se regula como corresponda.

La gestión del calor influye en los siguientes componentes:

La potencia de refrigeración del sistema se ajusta mediante un flujo volumétrico variable del líquido refrigerante.

Indice |

Explicación |

Indice |

Explicación |

|---|---|---|---|

1 |

Radiador |

2 |

Sensor de temperatura del líquido refrigerante en la salida del radiador |

3 |

Radiador de aceite del cambio |

4 |

Radiador de aceite del cambio con termostato |

5 |

Termostato de campo característico |

6 |

Bomba eléctrica de refrigerante |

7 |

Turbocompresor de gases de escape |

8 |

Motor |

9 |

Intercambiador de calor de la calefacción |

10 |

Sensor de temperatura del líquido refrigerante en el motor |

11 |

Depósito de expansión para el líquido refrigerante |

12 |

Ventilador eléctrico |

La gestión del calor determina la necesidad de refrigeración en ese momento y regula el sistema de refrigeración como corresponda. En determinadas circunstancias, la bomba del líquido refrigerante puede llegar a desconectarse totalmente, por ejemplo, para calentar rápidamente el líquido refrigerante en la fase de calentamiento.

Con el motor parado y muy caliente, la bomba del líquido refrigerante también bombea a coche parado. La potencia de refrigeración puede obtenerse de esta forma independientemente del número de revoluciones.

La gestión del calor permite, mediante el termostato de campo característico, aplicar distintos campos característicos para controlar la bomba del líquido refrigerante. Así, la unidad de mando del motor puede ajustar la temperatura del motor al comportamiento de marcha.

La unidad de mando del motor (MSD80) regula las siguientes gamas de temperaturas:

Termostato del aceite del motor

El termostato del aceite del motor se encuentra en el filtro de aceite.

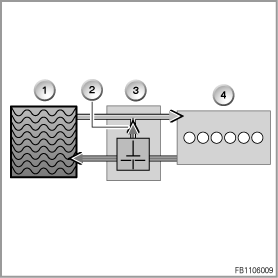

Indice |

Explicación |

Indice |

Explicación |

|---|---|---|---|

1 |

Radiador de aceite del motor |

2 |

Cortocircuito |

3 |

Termostato del aceite del motor |

4 |

Motor |

El termostato del aceite del motor se abre o cierra en función de la temperatura. No obstante, nunca se cierra completamente, sino que siempre queda un flujo mínimo hacia el radiador de aceite del motor.

El termostato de aceite del motor está cerrado hasta una temperatura del aceite del motor de 110 °C.

El aceite del motor en circulación se devuelve al circuito de retorno mediante el termostato de aceite del motor del cortocircuito. Así se garantiza un calentamiento rápido del motor.

A partir de una temperatura del aceite del motor de 110 °C, el termostato del aceite del motor se abre y reduce la abertura en el cortocircuito. De esta forma se incrementa el flujo de aceite en la tubería que va hacia el radiador de aceite del motor. A partir de aprox. 125 °C, el termostato está completamente abierto.

La bomba de aceite con regulación de caudal requiere la misma cantidad de aceite que la necesaria para alcanzar el nivel de presión de regulación.

La presión de aceite aplicada afecta a la línea de mando de un émbolo de regulación con una superficie de tope oblicua (brazo de reacción pendular) contra la fuerza de un muelle de presión.

Si se incrementa la necesidad de aceite del motor, baja la presión en el sistema de lubricación y de esta forma también en el émbolo de regulación. La bomba de aceite incrementa el volumen de transporte y restablece las relaciones de presión existentes hasta ese momento. Si la necesidad de aceite del motor baja, la bomba regula con la posición del émbolo de regulación un volumen de transporte menor.

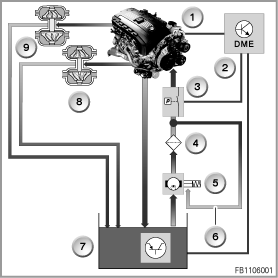

Indice |

Explicación |

Indice |

Explicación |

|---|---|---|---|

1 |

Motor |

2 |

Electrónica digital del motor (DME) |

3 |

Interruptor de presión de aceite |

4 |

Filtro de aceite |

5 |

Bomba de aceite con regulación de caudal con émbolo de regulación |

6 |

Línea de mando (presión de aceite) |

7 |

Sensor de estado del aceite en el depósito del aceite |

8 |

Turbocompresor de gases de escape |

9 |

Turbocompresor de gases de escape |

|

|

El sensor de estado del aceite notifica a la unidad de mando DME la temperatura del aceite del motor y el nivel de aceite. Para calcular el nivel de aceite, la unidad de mando DME calcula la duración necesaria para calentar y enfriar el aceite del motor. La presión de aceite señala el interruptor de presión de aceite. La unidad de mando DME controla mediante el PT-CAN los testigos de advertencia y de control en el cuadro de instrumentos (rojo: presión de aceite baja; amarillo: nivel de aceite bajo)

Indice |

Explicación |

Indice |

Explicación |

|---|---|---|---|

1 |

Sensor de presión Rail |

2 |

Bomba de alta presión con válvula de control de caudal |

3 |

Bomba eléctrica de combustible |

4 |

Sensor de baja presión de combustible |

5 |

Inyectores |

6 |

Rail |

EKP |

Unidad de mando de la EKP |

DME |

Electrónica digital del motor |

PT-CAN |

Powertrain-CAN |

|

|

Según la presión del sistema existente entre la bomba de combustible y la bomba de alta presión, el sensor de baja presión de combustible envía una señal de tensión a la unidad de mando del motor (unidad de mando DME).

La presión del sistema (baja presión de combustible) se determina con el sensor de baja presión de combustible anterior a la bomba de alta presión.

En la unidad de mando DME siempre se compara la presión teórica con la presión real. Si hay una desviación entre la presión teórica y la presión real, la unidad de mando DME incrementa o disminuye la tensión para la electrobomba de combustible, que se envía como un mensaje mediante el PT-CAN a la unidad de mando de la electrobomba de combustible. La unidad de mando de la electrobomba de combustible convierte el mensaje en una tensión de salida para la electrobomba de combustible. Así se regula la presión de alimentación necesaria para el motor (o bomba de alta presión).

En el caso de fallo de la señal (sensor de baja presión de combustible), se acciona con el borne 15 activado la electrobomba de combustible.

Si el bus CAN falla, se acciona la electrobomba de combustible mediante la unidad de mando de la electrobomba de combustible con la tensión de la red eléctrica del vehículo existente.

La bomba de alta presión comprime el combustible con una presión entre 50 y 200 bares. Mediante la tubería de alta presión, el combustible comprimido llega al raíl. En el raíl se almacena de forma intermedia el combustible comprimido y se distribuye en los inyectores.

El sensor de presión de raíl mide la presión actual del combustible en el raíl. Si la válvula de control de caudal de la bomba de alta presión se abre, el combustible transportado sobrante vuelve a la bomba de alta presión.

En el caso de avería de la bomba de alta presión, puede realizarse un funcionamiento de marcha limitado.

Si durante el funcionamiento del motor se alcanzan temperaturas excesivas del líquido refrigerante o del aceite de motor, se ajustarán determinadas funciones del vehículo para que la refrigeración del motor disponga de más energía.

Las medidas se dividen en 2 tipos de operación:

¡Atención! Solo se puede trabajar en el sistema de alimentación de combustible con el motor en frío.

En el caso de temperaturas del refrigerante superiores a 40 °C puede salir combustible a alta velocidad al desatornillar los inyectores.

Salvo error u omisión; sujeto a modificaciones técnicas.